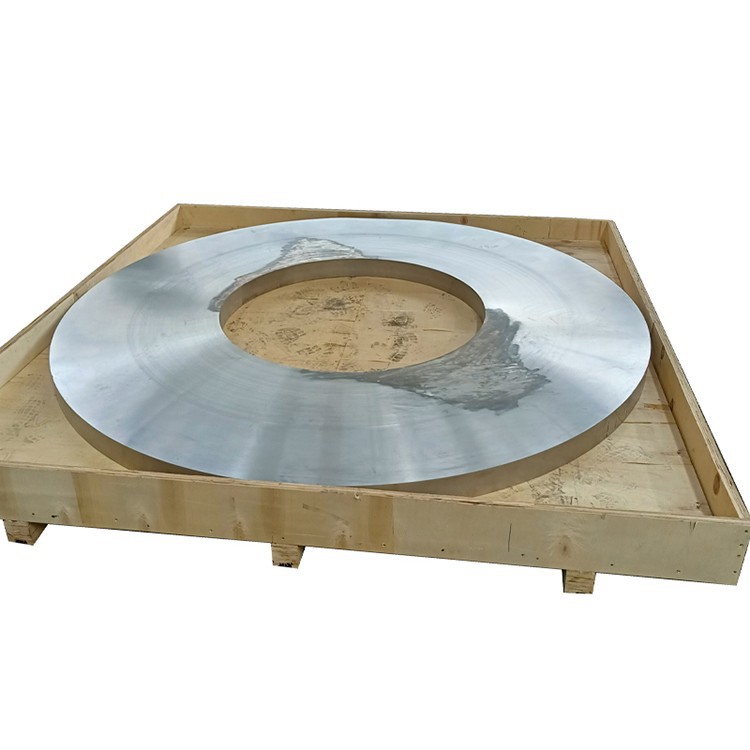

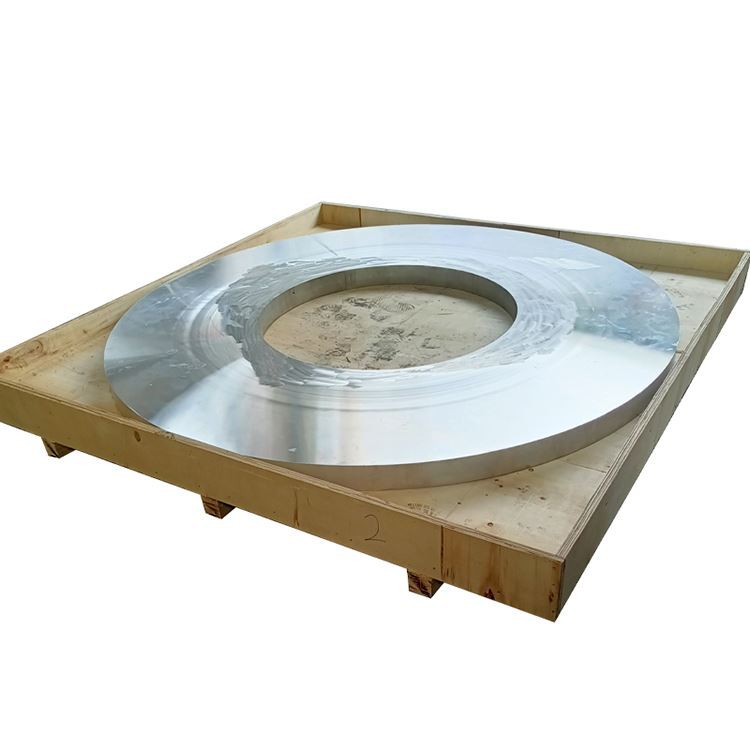

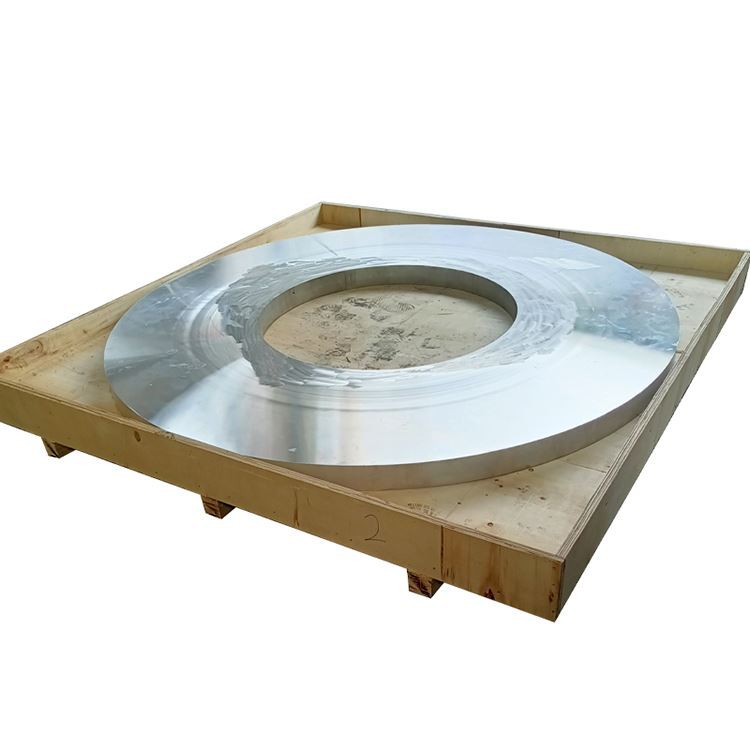

Bague forgée en aluminium à parois épaisses de grand diamètre

La bague de forgeage en alliage en aluminium à parois épais à grand diamètre, en tant que composant clé dans des champs de haute technologie tels que l'aérospatiale, la défense nationale et l'industrie militaire, a d'excellentes caractéristiques telles que la haute résistance, les poids légers, la résistance à la corrosion et la facilité de traitement . adoptent une technologie de forgeage avancée et sont fabriquées à travers de multiples processus, qui peuvent répondre à divers complexes et les exigences d'applications complexes et exigées {3}

Description des produits

1. Présentation des matériaux et processus de fabrication

Large diameter thick-walled aluminum forged rings are extremely vital structural components in modern high-end industries, widely used in large-scale equipment and systems that demand the highest levels of load-bearing capacity, fatigue resistance, fracture toughness, dimensional stability, and lightweighting. Compared to ordinary aluminum alloy rings, the characteristics of "thick-walled" and "large diameter" Imposer des exigences plus élevées et plus complexes sur la sélection des matériaux, la fusion et la coulée, les processus de forgeage et le contrôle du traitement thermique, garantissant que leur structure interne est uniforme, dense, sans défaut et capable de maintenir d'excellentes propriétés mécaniques globales même en sections épaisses .

Grades d'alliage en aluminium commun: Les anneaux forgés à parois épaisses de grand diamètre ont des exigences spécifiques pour la durabilité de l'alliage et la sensibilité aux effets d'épaisseur .

Alliages ultra-hauts (e . g ., 7050, 7075, 7049, 2024): Ces alliages maintiennent une forte résistance et une bonne ténacité même en sections épaisses, 7050 et 7049 étant particulièrement favorisées pour leurs excellentes propriétés d'épaisseur et leur résistance à la corrosion de contrainte, principalement utilisées dans l'aérospatiale, la défense et les équipements à haute pression .

Alloys élevés résistants à la corrosion / cryogéniques (E . G ., 5083, 5A06): Dans l'ingénierie marine, les réservoirs de stockage cryogénique et les grands navires de pression, ces alliages sont préférés en raison de leur résistance à la corrosion exceptionnelle, de leur ténacité cryogénique et de leur soudabilité .

Alloys généraux à haute résistance (e . g ., 6061, 6082): Utilisé pour les structures industrielles générales nécessitant une résistance relativement élevée tout en équilibrant une bonne machinabilité et un coût .

Processus de forge premium pour les anneaux à parois épaisses de grand diamètre: La production d'anneaux forgés en aluminium à parois épaisses de grand diamètre est l'une des tâches les plus difficiles de la forge en aluminium . La complexité du contrôle des processus réside dans l'assurance de la garantie duqualité de baseetuniformité des propriétésen pièces de section épaisse:

Préparation de la fonte et des lingots:

Les éléments d'aluminium primaire et d'alliage primaires les plus élevés sont choisis pour assurer une composition précise et des niveaux d'impuretés extrêmement faibles .

La fusion, le raffinage, le filtrage, le dégazage les plus avancées (E . G ., le snif, le dégazage sous vide) et les technologies d'agitation électromagnétique sont utilisées pour assurer la propreté ultra-haute et une faible teneur en hydrogène dans la fusion, ce qui est crucial pour garantir aucune inclus ou pores dans des forêts épaisses.

Les lingots de diamètre et de poids ultra-large sont produits à l'aide de grands systèmes de coulée de changement direct (DC) . Le processus de coulée nécessite un contrôle précis des taux de solidification et des conditions de refroidissement pour obtenir une structure uniforme et fine telle que coulée, minimisant la ségrégation .

Traitement d'homogénéisation des lingots:

Giant ingots undergo long-duration (typically tens to hundreds of hours), multi-stage, precisely controlled homogenization annealing treatment. The goal is to eliminate severe macrosegregation and coarse dendritic structures, ensure uniform diffusion of alloying elements, and improve the ingot's ductility for subsequent large-scale forging, reducing the risk of Cracking .

Préparation et inspection des billettes:

La surface de lingot subit un nettoyage en profondeur (scalping ou fraisage) pour éliminer soigneusement les défauts de surface potentiels et la ségrégation de surface .

Avant de forger, le lingot subit 100% d'inspection à ultrasons à haute résolution complète . pour les pièces forgées à paroi épaisse, les exigences d'inspection répondent généralement aux normes aérospatiales les plus élevées (E . G ., AMS 2630 Class AA ou SAE ARP 1924

Préchauffage: le lingot ou la préforme est uniformément chauffé à la plage de température de forgeage précise . pour les parties à parois épaisses, le temps de préchauffage est plus long pour garantir que la température centrale atteint un état uniforme, empêchant les différences de température excessives entre la surface et le noyau qui pourrait entraîner la fissuration .

Séquence de forgeage (Core Focus sur la déformation de travers d'épaisseur et le contrôle du flux de grains):

Utilisation de grands équipements: Des presses hydrauliques lourdes dépassant dix mille tonnes (même des dizaines de milliers de tonnes) et des machines à rouler de cycle de diamètre ultra-large sont indispensables pour appliquer une force de déformation suffisante sur des billettes épaisses massives, garantissant que le noyau subit également une déformation plastique complète .

Bouleversant et dessin: Le lingot subit des opérations multidirectionnelles, multiples bouleversantes et de dessin sur la presse hydraulique ..

Perçant: Une structure annulaire préliminaire est formée par perçage avec de grandes matrices et des mandrins . Ce processus compacte davantage le matériau, affine la microstructure et commence à guider le flux de grains .

Formation de roulement de cycle (processus clé): Effectué sur des machines de roulement à cycle verticales de diamètre ultra-large . le roulement de la bague est particulièrement cruciale pour les anneaux à parois épaisses car elle applique une compression radiale et axiale simultanée à la préforme de l'anne La résistance circonférentielle, la durée de vie de la fatigue et la ténacité de fracture des anneaux à parois épais . Le processus de roulement du cycle implique généralement plusieurs passes pour assurer une déformation uniforme et empêcher les défauts centraux .

Ratio de réduction minimum: Pour les pièces forgées à parois épaisses, le rapport de réduction total est généralement nécessaire pour être significativement plus élevé que pour les formes ordinaires, garantissant une forgeage totale à travers d'épaisseur, l'élimination de toutes les structures en cas de cast et la formation d'un flux de grains optimisé et raffiné . et

Traitement thermique:

Traitement et extinction de la solution: Pendant le traitement de la solution des pièces forgées à parois épaisses, il est crucial pour assurer la température uniforme sur toute la section et un temps de trempage suffisant . que la trempe est le plus grand défi, nécessitant de puissantes capacités de refroidissement (e .} g ., la trempe à haute vitesse, la formation de tremblement de terre) pour assurer le noyau de la paroi épaisse également la maîtrise de la paroi épaisse Autant Affive Atted, la fréquentation) pour une fréquence de tremblement de pèle Solution solide sursaturée uniforme . Toute extinction non uniforme ou insuffisante affectera gravement les propriétés mécaniques finales .

Traitement du vieillissement: Le vieillissement artificiel à un stade ou en plusieurs étapes est effectué en fonction de la qualité en alliage . pour les rédacteurs de la série 7xxx, les traitements sur les sur-murs T73 / T74 sont généralement utilisés pour sacrifier une petite résistance en échange d'une excellente résistance pour stressant la corrosion de stress (SCC) et de la corrosion d'exfoliation, tout en conservant une corrosion élevée de la corrosion {7 {7}

Soulagement résiduel du stress: Les contraintes résiduelles dans les pièces forgées à paroi épaisse à grand diamètre après extinction sont extrêmement élevées . Les mesures de soulagement des contraintes telles que l'étirement (TXX51), la compression (TXX52), ou le vieillissement vibratoire doit être adopté pour réduire la distorsion de l'usinage et améliorer la résistance SCC .

Finition et inspection:

Une usinage précis ultérieur (brouillage, semi-finition) est effectué pour éliminer la couche de contrainte de trempe de surface et assurer une précision dimensionnelle .

Enfin, les tests non destructifs et analyses microstructuraux les plus stricts sont effectués pour garantir que le produit se conforme pleinement aux normes les plus élevées de l'industrie et aux exigences de performance des clients .

2. Propriétés mécaniques des anneaux forgés en aluminium à parois épaisses de grand diamètre

Les propriétés mécaniques des anneaux forgés en aluminium à parois épaisses de grand diamètre sont des indicateurs de base de leur fiabilité . Grâce à des processus de forgeage et de traitement thermique précis, ils maintiennent d'excellentes propriétés globales même en sections épaisses:

|

Type de propriété |

Description des performances |

Avantage unique des pièces forgées à parois épaisses |

|

Rétention à haute résistance |

Différence minimale entre la résistance au noyau et à la surface dans les grandes épaisseurs de paroi |

Bonne pardonnabilité, uniformité de l'extinction élevée, effet optimisé par toute épaisseur |

|

Excellente ténacité à la fracture |

Maintient des valeurs K1C élevées même en sections épaisses, améliorant la tolérance aux dommages |

Microstructure dense, grains fins, distribution de précipité contrôlée avec précision |

|

Performance de fatigue supérieure |

Longue durée de vie de fatigue et faible taux de croissance des fissures de fatigue |

Flux de grains très aligné le long de la circonférence de l'anneau, pas de défauts tels que coulés |

|

Résistance à la fissuration à la corrosion à haute contrainte (SCC) |

Surtout 7xxx série T73 / T74 Tempers se déroulent parfaitement dans des sections épaisses |

Traitement exagéré précis, soulagement efficace du stress résiduel |

|

Anisotropie hautement contrôlée |

Propriétés circonférentielles optimales (tangentielles), différences petites et contrôlées dans les propriétés radiales et axiales |

Le forgeage multidirectionnel et le roulement des anneaux assurent un flux de grains uniforme dans toutes les directions |

|

Ténacité cryogénique |

La série 5xxx maintient une excellente ténacité à des températures extrêmement basses |

Convient pour les applications de stockage et de transport cryogéniques |

Plage de performances typique (selon l'alliage et le tempérament):

Résistance à la traction ultime: 300 MPa - 600 MPA

Force d'élasticité (0,2%): 200 MPa - 550 MPA

Allongement: 7% - 18%

Dureté: 80 hb - 180 Hb

Résistance à la fatigue (cycles 5 × 10⁷): 100 MPa - 200 MPA

Fracture Noodness (K1C): 25 MPa√m - 45 MPA√m (effet supérieur à l'épildité par rapport aux plaques comparables)

Uniformité des biens:

Une caractéristique proéminente des pièces forgées à parois épaisses de grand diamètre est leur forte uniformité des propriétés à travers toute la section (de la surface au noyau), grâce à des processus de forgeage spécialisés et à un contrôle de l'étanchéité . La variation de dureté du noyau à surface est généralement contrôlée dans les 5 Hb .}

La contrainte résiduelle est généralement minimisée par le biais de traitements TXX51 / TXX52 pour assurer l'usinage de la stabilité et améliorer la résistance SCC .

3. Caractéristiques microstructurales

La microstructure d'anneaux forgés en aluminium à parois épaisses de grand diamètre est la garantie fondamentale de leurs excellentes performances, avec un accent particulier sur l'uniformité et la densité des grains et précipités dans des sections épaisses .

Caractéristiques microstructurales clés:

Structure des grains entièrement forgée et flux de céréales:

Élimination complète des grains et de la ségrégation dendritiques et dendritiques, formant des grains recristallisés fins, équiaxés et / ou allongés, uniformes le long de la direction de déformation .

Grain Flow: During multi-directional forging and ring rolling, the metal grains are intensely stretched and form a continuous fibrous structure along the ring's geometry and primary stress directions. For thick-walled rings, this grain flow is optimized throughout the entire wall thickness, ensuring excellent circumferential strength, fatigue life, and fracture toughness, while effectively inhibiting crack propagation along grain limites .

Dispersoïdes: dispersoïdes fins formés d'éléments de micro-alliage (e . g ., zr, cr, mn) épinglent efficacement les limites des grains à des températures élevées de forgeage et de traitement thermique, inhibant la croissance excessive des grains et la recristallisation, maintenant une microstructure à grain fin .

Extrêmement élevée de densité et d'élimination des défauts:

L'immense pression triaxiale appliquée pendant le processus de forgeage ferme complètement tous les défauts internes qui peuvent survenir pendant la coulée, tels que la micro-porosité, les cavités de retrait et les pores de gaz, atteignant la densité presque théorique en interne et améliorant considérablement la fiabilité des matériaux .

Les composés intermétalliques primaires et les phases d'impuretés sont effectivement décomposés et uniformément dispersés, réduisant leurs effets nocifs .

Distribution uniforme des phases de renforcement (précipiter):

Un contrôle précis sur le traitement et le vieillissement de la solution assure la précipitation et la distribution uniformes des phases de renforcement (E . G ., MGZN₂ en série 7xxx, al₂cumg en série 2xxx) dans toute

La morphologie et la distribution des précipités des frontières des grains sont strictement contrôlées, en particulier dans les températures sur-tentées T73 / T74, où se forment des précipités plus grossiers et discontinus de frontières de grains, maximisant la résistance à la corrosion de contrainte Corrosion et la corrosion d'exfoliation .

Propreté métallurgique:

Les technologies de fusion et de coulée de qualité aérospatiale garantissent un contenu d'inclusion non métallique extrêmement faible, répondant aux exigences de propreté les plus strictes, ce qui est crucial pour améliorer la ténacité des fractures et la vie de fatigue .

4. Spécifications et tolérances dimensionnelles

Les anneaux forgés en aluminium à parois épaisses de grand diamètre sont généralement de très grande taille, nécessitant un équipement ultra-large spécialisé pour la fabrication et l'inspection .

|

Paramètre |

Gamme de fabrication typique |

Tolérance commerciale (telle que forgé) |

Tolérance de précision (usinée) |

Méthode de test |

|

Diamètre extérieur |

1000 mm - 8000+ mm |

± 0,5% ou ± 10 mm (selon le plus grand) |

± 0,1 mm à ± 0,8 mm |

Scan CMM / laser |

|

Diamètre intérieur |

800 mm - 7900+ mm |

± 0,5% ou ± 10 mm (selon le plus grand) |

± 0,1 mm à ± 0,8 mm |

Scan CMM / laser |

|

Épaisseur de paroi |

100 mm - 1200+ mm |

± 3% ou ± 10 mm (selon le plus grand) |

± 0,2 mm à ± 1,0 mm |

Scan CMM / laser |

|

Hauteur |

100 mm - 1500+ mm |

± 3% ou ± 10 mm (selon le plus grand) |

± 0,2 mm à ± 1,0 mm |

Scan CMM / laser |

|

Platitude |

N/A |

0,5 mm / mètre de diamètre |

0,1 mm / mètre de diamètre |

Planogitness Gauge / CMM |

|

Concentricité |

N/A |

0,5 mm |

0,1 mm |

Gauge de concentricité / cmm |

|

Rugosité de surface |

N/A |

Ra 12.5 - 25 μm |

Ra 1.6 - 6.3 μm |

Profilomètre |

Capacité de personnalisation:

En tant que produits hautement personnalisés, ils peuvent être conçus et fabriqués entièrement en fonction des dessins d'ingénierie détaillés du client et des exigences de performance, y compris des anneaux non circulaires, des anneaux coniques et des anneaux complexes avec des brides ou des rainures .

Généralement offert dans des conditions usinées ou semi-finisses rugueuses pour assurer la commodité et la précision de l'usinage des clients ultérieurs, et pour éliminer la couche de contrainte de surface .

5. Désignations de tempérament et options de traitement thermique

Le traitement thermique des anneaux forgés en aluminium à parois épaisses de grand diamètre est cruciale pour atteindre leurs performances, avec des spécifications strictes pour différents grades d'alliage et exigences d'application .

|

Code de tempérament |

Description du processus |

Applicable à |

Caractéristiques clés |

|

O |

Entièrement recuit, ramolli |

Tous les alliages en aluminium |

Ductilité maximale, plus faible résistance, facile pour le travail à froid |

|

H112 |

Seulement aplati après forge |

Série 5xxx |

Conserve la microstructure forgée et la contrainte résiduelle, une résistance modérée, une bonne résistance à la corrosion |

|

H321/H116 |

Stabilisé après avoir forgé |

Série 5xxx |

Excellente résistance à la corrosion et à l'exfoliation des contraintes, plus grande résistance que H112 |

|

T6 |

Solution traitée à la chaleur, puis vieilli artificiellement |

Série 2xxx, 6xxx, 7xxx |

La plus élevée, la dureté élevée, mais une sensibilité élevée au SCC dans les pièces à paroi épaisse |

|

T73/T74 |

Solution traitée à la chaleur, puis sur -rée (deux étapes ou multi-étages) |

Série 7xxx (en particulier les pièces à parois épaisses) |

Résistance légèrement inférieure à T6, mais excellente résistance à la corrosion et à l'exfoliation, à une ténacité à forte fracture |

|

T76 |

Solution traitée à la chaleur, puis spécialement vieilli |

Série 7xxx |

Bonnes propriétés globales, résistance à la corrosion à haute contrainte |

|

T79 |

Traitement thermique spécial pour les alliages 7xxx |

Série 7xxx (haute résistance + résistance SCC élevée) |

Résistance élevée et résistance à la corrosion de contrainte exceptionnellement élevée (tempérament nouvellement développé) |

Conseils de sélection de température:

Pour des robinets à paroi épaisse, accordez une attention particulière:

Série 7xxx: Les tempéraments T73, T74 et T79 sont préférés . Ces températures, par exfoliation, améliorent considérablement la résistance à la résistance à la corrosion de stress (SCC) et à la corrosion d'exfoliation tout en conservant une forte résistance et présentent une excellente fracture de la dure Applications .

Série 5xxx: H116 et H321 Tempers sont des choix optimaux . Ils fournissent une forte résistance à la corrosion avec une bonne résistance et une bonne ténacité par le durcissement et le traitement de stabilisation des déformations, particulièrement adaptés aux environnements marins et cryogéniques .

Soulagement résiduel du stress: Pour tous les formes à parois épaisses, les traitements de secours au stress tels que l'étirement (TXX51) ou la compression (TXX52) sont généralement utilisés pour réduire considérablement la contrainte résiduelle de l'extinction, minimiser la distorsion d'usinage ultérieure et améliorer la résistance au SCC .

6. Caractéristiques d'usinage et de fabrication

Usinage des anneaux forgés en aluminium à parois épaisses de grand diamètre est un processus difficile, nécessitant des machines-outils extrêmement élevées et à haute rigidité, ainsi que des stratégies d'usinage personnalisées pour leurs caractéristiques de taille et de contrainte .

|

Opération |

Matériau à outils |

Plage de paramètres recommandés |

Commentaires |

|

Tournant |

Carbure, PCD |

Vitesse de coupe élevée VC =100-400 m / min, alimentation f =0.1-0.8 mm / rev |

Grands tours, broche haute puissance, bon amortissement de vibration, refroidissement abondant |

|

Fraisage |

Carbure, HSS |

Vitesse de coupe élevée VC =150-600 m / min, alimentation par dent fz =0.08-0.5 mm |

Grands machines à axe de gantry / 5-, grande profondeur de coupe, flux élevé, évacuation de puce efficace |

|

Forage |

Carbure, DLC revêtu |

Vitesse de coupe moyenne VC =40-100 m / min, alimentation f =0.05-0.2 mm / rev |

Des perceuses par refroidissement par travers, le forage des trous profonds nécessite plusieurs cycles de pic, éviter le colmatage des puces |

|

Soudage |

MIG / TIG / FSW |

Fil de remplissage et gaz de blindage sélectionnés en fonction de la note en alliage |

Les séries 5xxx / 6xxx sont soudables; La série 2xxx / 7xxx a une mauvaise soudabilité de fusion conventionnelle, considérer le FSW ou la jonction mécanique |

|

Travail au froid |

O COMMURE |

Bonne ductilité, permet de grands processus de déformation |

Les tempéraments T / H ont une ductilité inférieure, une grande déformation à froid fonctionnant non recommandé |

Guidage de fabrication:

Machine-outils à haute puissance et à rigidité élevée: L'usinage des pièces forgées à paroi épaisse de grand diamètre nécessite une puissance de broche extrêmement élevée et une structure de machine-outil rigide pour résister aux forces et vibrations de coupe significatives .

Gestion du stress résiduel: En raison des contraintes résiduelles de l'extinction élevée dans des pièces forgées à paroi épaisse, des stratégies telles que plusieurs passes, l'usinage symétrique, l'équilibrage des forces de coupe et les traitements thermiques potentiellement en relief de contrainte à plusieurs étages doivent être adoptés pendant l'usinage rugueux .

Outillage et refroidissement: Utilisez des outils en carbure ou PCD net et résistant à l'usure, combiné avec un liquide de refroidissement à haute pression à haute pression pour évacuer efficacement les puces, réduire la température de la zone de coupe et prolonger la durée de vie de l'outil .

Contrôle de la distorsion d'usinage: La planification du chemin d'usinage précise, les paramètres de coupe raisonnables et les schémas de serrage efficaces sont cruciaux pour contrôler la distorsion d'usinage .

Qualité de surface: Des surfaces de haute précision et de rugosité faible peuvent être obtenues en terminant, réduisant le besoin de broyage et de polissage ultérieur .

7. Résistance à la corrosion et systèmes de protection

L'application d'anneaux forgés en aluminium à parois épaisses de grand diamètre dans des environnements exigeants impose des exigences plus élevées sur leur résistance à la corrosion, en particulier en ce qui concerne le comportement de corrosion interne dans des sections épaisses .

|

Type de corrosion |

Performance typique |

Conorises et protection du type de corrosion |

|

Corrosion atmosphérique |

Bien |

Traitement de surface, entretien propre |

|

Corrosion d'eau de mer |

Série 5xxx Excellente, d'autres séries ont besoin de protection |

Anodisation, revêtements hautes performances, protection cathodique, isolement galvanique |

|

Crackage de corrosion des contraintes (SCC) |

2xxx / 7xxx T6 sensible, T73 / T74 / T79 Excellent |

Sélection en alliage / tempérament (T7X), soulagement des contraintes, traitement de surface |

|

Corrosion d'exfoliation |

2xxx / 7xxx T6 sensible, T73 / T74 / T79 Excellent |

Sélection en alliage / tempérament (T7X), contrôle du débit de grains, traitement de surface |

|

Corrosion intergranulaire |

Peut se produire avec un traitement thermique ou une sensibilisation inapproprié |

Contrôle du traitement thermique, contrôle de la composition |

|

Corrosion piquante |

Peut se produire dans des supports contenant du chlorure |

Traitement de surface, entretien propre |

Systèmes de protection:

Sélection d'alliages et de tempérament: Sélectionnez les catégories d'alliages et les températures de traitement thermique optimisées pour des environnements corrosifs spécifiques à partir de l'étape de conception, E . G ., 5xxx Series H116 / H321 pour les environnements marins, ou 7xxx série T73 / T74

Traitement de surface:

Anodisation: Pour les anneaux à parois épaisses de grand diamètre, l'anodisation de type II (sulfurique) ou de type III (dur) est généralement appliquée, fournissant un film d'oxyde épais, résistant à l'usure et hautement résistant à la corrosion .

Revêtements de conversion chimique: Servir d'excellents amorces pour la peinture ou les adhésifs, offrant une protection de base de la corrosion et une adhérence .

Systèmes de peinture / revêtement haute performance: Les systèmes multi-couches Epoxy Primer + Polyuréthane Topcoat sont utilisés pour les environnements spéciaux marins, industriels et militaires les plus sévères . Coatrings (E . G ., les revêtements en céramique) peuvent être utilisés pour des fonctions spécifiques .

Conception et construction: Évitez les pièges à eau, les crevasses et la corrosion galvanique causée par un contact avec des métaux différents; Appliquer l'isolement isolant ou la protection cathodique si nécessaire .

8. Propriétés physiques pour la conception d'ingénierie

Les propriétés physiques des anneaux forgés en aluminium à parois épaisses de grand diamètre sont essentielles pour la conception de grandes structures .

|

Propriété |

Valeur typique |

Considération de conception |

|

Densité |

2.66 - 2.85 g / cm³ |

Conception légère extrême, optimisation du centre de gravité et des charges structurelles |

|

Gamme de fusion |

500 - 650 degré |

Traitement thermique et soudage spécial (e . g ., FSW) Contrôle des paramètres |

|

Conductivité thermique |

110 - 200 W/m·K |

Gestion thermique, application dans la dissipation thermique ou les composants d'isolation |

|

Conductivité électrique |

30 - 55% iacs |

Conductivité électrique ou exigences de blindage en équipement électrique |

|

Chaleur spécifique |

860 - 900 j / kg · k |

Inertie thermique, calcul de la réponse aux chocs thermiques |

|

Expansion thermique (CTE) |

22 - 24 ×10⁻⁶/K |

Modifications dimensionnelles induites par la température dans les grandes composants, coordination de sélection des matériaux |

|

Module de Young |

70 - 75 gpa |

Analyse de la rigidité, de la déformation et des vibrations structurelles |

|

Le rapport de Poisson |

0.33 |

Paramètre d'analyse structurelle |

|

Capacité d'amortissement |

Modéré |

Vibration et contrôle du bruit, nécessite une intégration à la conception structurelle |

Considérations de conception:

Efficacité légère et structurelle extrêmement: Tiration de la faible densité des alliages en aluminium et de la forte résistance des formes pour obtenir une réduction de poids maximale des structures à parois épaisses de grand diamètre, qui est essentielle pour améliorer les performances des véhicules aérospatiaux, des navires à grande vitesse et du transport de rail .,

Transfert de charge et concentration de contraintes: Le flux de grains optimisé et la microstructure dense fournis par le forgeage contribuent au transfert de charge plus efficace, à une concentration de contrainte réduite et à une durée de vie de fatigue améliorée .

Conception de tolérance aux dommages: La ténacité à forte fracture permet aux composants de résister aux charges de conception même avec de petits défauts, augmentant la marge de sécurité structurelle .

Adaptabilité de l'environnement complexe: Sélection de l'alliage le plus approprié et du tempérament du traitement thermique basé sur des facteurs tels que l'environnement corrosif, la plage de température, les vibrations et les charges d'impact .

Interfaces d'usinage et d'assemblage: Nécessite une usinage précis et un contrôle de tolérance strict pour assurer un ajustement parfait avec les composants adjacents .

9. Assurance et test de qualité

L'assurance qualité et les tests pour les anneaux forgés en aluminium à parois épaisses de grand diamètre sont les étapes les plus critiques avant la livraison, avec un accent particulier sur les tests non destructeurs de la qualité interne .

Procédures de test standard:

Materifiée complète Traçabilité du cycle de vie complet: De lingot au produit final, tous les lots de production, les paramètres de processus et les résultats des tests sont traçables .

Analyse de la composition chimique: En utilisant la spectrométrie d'émission optique, l'analyse de fluorescence des rayons X, etc. ., pour garantir que tous les principaux éléments et contenus d'impureté respectent les normes, avec un contrôle de tolérance extrêmement strict pour les éléments clés (E . G ., zn, mg, cu, zr) .

Faire fondre et le contrôle de la qualité des lingots: Détection de contenu en ligne d'hydrogène, évaluation de l'inclusion (par des méthodes comme SEP 1920/1940 ou DDA-P9TF40), Inspection de la macrosegrégation en lingots, évaluation de la taille des grains .

Surveillance des processus de forgeage: Enregistrement et surveillance en temps réel de la température de forgeage, de la pression, de la quantité de déformation et du taux de déformation pour assurer une forge complète .

Surveillance du processus de traitement thermique: Uniformité de la température du four (en réalisant généralement AMS 2750E classe 1 ou 2), la température et le temps de solution, le taux d'extinction, la courbe de vieillissement, etc. ., assuré par des thermocouples et des systèmes de journalisation des données étendus .

Inspection de précision dimensionnelle et géométrique: Inspection complète des diamètres externes et intérieurs, épaisseur de paroi, hauteur, planéité, concentricité, rondeur et toutes autres dimensions critiques et tolérances géométriques en utilisant des machines de mesure de coordonnées ultra-larges et élevées (CMMS) ou des systèmes de balayage laser .} (CMMS) ou laser.

Test de propriété mécanique:

Échantillonnage: Pour les pièces forgées à parois épaisses, l'emplacement et la quantité de l'échantillon sont des échantillons critiques . doivent généralement être prélevés à partir des profondeurs intérieures, moyennes et externes de l'anneau (à différentes hauteurs / épaisseur de paroi, et testées en multi-directions (radial, circonférentiel / tangentien, et axial) pour évaluer compréhensive des biens uniformes et unisotropy {3} pour évaluer compréhensive des biens uniformes et unisotropy {3} pour évaluer compréhensive des biens uniformes et unisotropy.

Tests: Résistance à la traction ultime, limite d'élasticité, allongement, réduction de la superficie, dureté, ténacité d'impact, résistance à la fatigue, taux de croissance des fissures de fatigue (DA / DN), ténacité de fracture (K1C) .

Tests spéciaux: Tests de fissuration de la corrosion de contrainte (SCC) (E . G ., C-ring, SSRT, Tests de faisceau chargé, en particulier pour la série 7xxx T73 / T74 / T79), la corrosion d'exfoliation (Exco, ASTM G34) .

Tests non destructifs (NDT):

Tests ultrasoniques: 100% d'inspection à ultrasons à volume complet, multi-angle et haute sensibilité de la bague entière . pour les pièces à parois épaisses, c'est la méthode la plus critique pour détecter les inclusions internes de minuscules, la porosité, les fissures, les défauts de la limite des grains et la corrosion intergranulaire, nécessitant une conformité avec les standards de la limite des aérospace les plus élevé (e . g ., AMS 2630 classe aa) .

Tests de pénétrage: Détecte les défauts de rupture de surface sur toutes les surfaces usinées .

Test de courant Eddy: Détecte les défauts de surface et de près de la surface, tels que les micro-cracks et la non-uniformité de dureté .

Test radiographique (facultatif): Pour la réinspection des défauts internes dans des zones critiques spécifiques ou une vérification supplémentaire .

Analyse microstructurale: Examen métallographique Pour évaluer la taille des grains, la continuité du flux de grains, le degré de recristallisation, la morphologie et la distribution des précipités, la structure des limites des grains, les types de défauts et les tailles, etc. ., pour assurer la conformité aux normes métallurgiques .

Mesure de rugosité de surface.

Normes et certifications:

Se conforme aux normes internationales et de l'industrie les plus strictes, telles que AMS (spécifications de matériel aérospatial), ASTM B247, ISO, EN, GB / T, etc. .

Certifications du système de gestion de la qualité: ISO 9001, AS9100 (Aerospace), NADCAP (processus spéciaux, tels que le traitement thermique, NDT) .

Comprehensive EN 10204 Type 3 . 1 ou 3.2 Des rapports de test de matériel sont fournis, et la certification indépendante tierce peut être organisée à la demande du client.

10. Applications et considérations de conception

Les anneaux forgés en aluminium à parois épaisses de grand diamètre sont le matériau préféré dans les champs d'application extrêmes et critiques en raison de leurs performances et de leurs fiabilité complets inégalées .

Zones d'application primaires:

Aérospatial:

Arborations de moteur d'avion: Comme les cas de ventilateur, les cas de compresseur, les cas de turbine, les températures élevées, la rotation à grande vitesse et la haute pression .

Grands anneaux structurels du train d'atterrissage: Soumis à un impact massif et à des charges de fatigue .

Structures de fusée et de missiles: Anneaux de connexion interstages, cadres de poussée du moteur, anneaux de guidage, nécessitant une résistance ultime et une légèreté .

Station spatiale et structures critiques par satellite: Anneaux de chargement, anneaux de mécanisme d'accueil .

Industrie de l'énergie:

Composants centraux de la centrale nucléaire: Anneaux de connexion de confinement, brides principales du récipient de pression, nécessitant une fiabilité extrêmement élevée et une résistance à la corrosion .

Brides d'arbre principal d'éoliennes et anneaux de connexion de tour: Soumis à d'immenses charges de vent et aux charges de fatigue .

Grands navires sous pression et brides de réservoir de stockage: Pour les produits chimiques, pétrochimiques, GNL (gaz naturel liquéfié) stockage et transport, nécessitant une capacité d'apparition à haute pression et une ténacité cryogénique .

Bonnes de réservoir d'hydrogène à ultra-haute pression: Exigences extrêmement exigeantes pour la résistance à la fragilisation à l'hydrogène et la vie de la fatigue .

Génie maritime:

Coque de pression submersible en haute mer: Soumis à une pression d'eau externe extrêmement élevée .

Anneaux de support critique pour les plates-formes de forage offshore: Nécessitant une excellente résistance à la corrosion de l'eau de mer et une capacité de charge .

Grands anneaux de structure du navire: Tels que les structures d'arrêt des porte-avions, les composants de vitesses d'atterrissage du porte-avions .

Champ militaire:

Grands montures d'artillerie et courses de tourelle: Recoil massif et impact massif .

Anneaux de chargement critiques pour véhicules blindés lourds.

Anneaux de tube de lancement de missiles.

Machines lourdes haut de gamme:

Grandes courses de roulements: Comme pour les roulements principaux de la machine à alésage du tunnel .

Grands blancs, engrenages à anneaux.

Concevoir des avantages:

Ratio de force / poids ultime: Répondre ou même dépasser les exigences de résistance de l'acier tout en obtenant une réduction significative du poids, ce qui est crucial pour améliorer l'efficacité du transport et réduire la consommation d'énergie .

Fiabilité et sécurité inégalées: Le processus de forgeage élimine complètement les défauts de coulée, combinés à un contrôle de qualité strict et à la NDT, garantissant la sécurité à long terme des composants dans les charges et environnements les plus graves .

Excellente tolérance aux dégâts: La ténacité élevée et la résistance à la propagation des fissures de fatigue permettent aux composants de fonctionner en toute sécurité pendant une période même avec des défauts mineurs, fournissant des marges de sécurité précieuses .

Adaptabilité environnementale supérieure: En particulier les alliages optimisés pour les environnements cryogéniques (e . g ., lng) et hautement corrosifs (par exemple ., marins), présentant des performances inégalées par l'acier .

Stabilité dimensionnelle: Grâce à un soulagement résiduel du stress, garantit une précision dimensionnelle élevée des grands anneaux pendant l'usinage précis et le service à long terme .

Concevoir des limitations et des défis:

À coût extrêmement élevé: Nécessite un équipement de forgeage géant, un contrôle complexe des processus, des matières premières coûteuses et une inspection de qualité stricte, conduisant à des coûts initiaux beaucoup plus élevés que les autres matériaux et processus de fabrication .

Cycle de fabrication long: Les processus de forgeage complexe et de traitement thermique et les procédures d'inspection longues conduisent à des cycles de fabrication étendus .

Difficulté d'usinage: Les alliages à haute résistance ont des forces de coupe élevées et sont sujets aux contraintes résiduelles, imposant des exigences extrêmement élevées sur la puissance, la rigidité et les stratégies d'usinage des machines-outils .

Soudabilité: La plupart des alliages d'aluminium ultra-hauts (en particulier les séries 7xxx) ont une faible soudabilité de fusion conventionnelle, limitant les méthodes d'adhésion; Les techniques de jonction de jointure mécanique ou d'état solide (e . g ., FSW) sont souvent requises .

Performance à haute température: Les alliages d'aluminium ne résistent généralement pas bien aux températures élevées; Les températures de fonctionnement à long terme sont limitées à un degré inférieur à 120-150, au-dessus de laquelle les propriétés mécaniques dégradent considérablement .

Considérations économiques et durables:

Valeur totale du cycle de vie: Malgré un investissement initial élevé, leurs performances ultra-élevées, leur durée de vie extrêmement longue et leur réduction de poids conduisant à des économies de coûts opérationnelles dans des applications critiques offrent des avantages économiques importants sur l'ensemble du cycle de vie du produit .

Efficacité des ressources: Le forgeage, en tant que processus de forme quasi-réseau, réduit efficacement les déchets de matières premières; La haute recyclabilité de l'aluminium s'aligne également sur les principes de l'économie circulaire .

Avantages environnementaux: La légèreté du produit entraîne directement une réduction de la consommation d'énergie et des émissions de carbone, contribuant positivement à la protection de l'environnement .

étiquette à chaud: Bague forgée en aluminium à parois à parois épais de grand diamètre, Chine Fabricants de bagues forgées à paroi de grand diamètre, Fournisseurs, usine

Envoyez demande