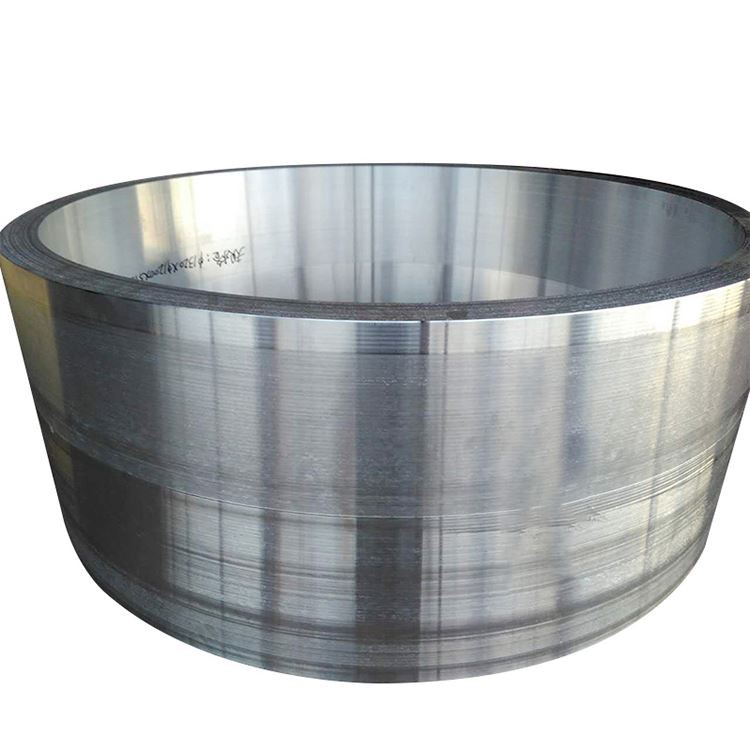

Anneaux forgés en alliage en aluminium de grand diamètre

Les anneaux de forge en alliage en aluminium de grand diamètre pour l'aérospatiale, abrégés en anneaux de forge en alliage en aluminium, sont des composants anneaux en alliage en aluminium avec de grands diamètres fabriqués à l'aide de processus de forgeage

1. Présentation des matériaux et processus de fabrication

Les anneaux forgés en alliage en aluminium de grand diamètre sont des composants structurels à haute performance indispensables dans l'industrie moderne, largement utilisés dans les domaines exigeant des exigences strictes pour la résistance, la ténacité, la fiabilité, la stabilité dimensionnelle et la légèreté. Ces anneaux sont généralement fabriqués à partir de divers grades d'alliages d'aluminium par des processus de forgeage précis, avec des tailles allant de centaines de millimètres à plusieurs mètres, et une épaisseur et une hauteur de paroi accrues en conséquence. Le forgeage confère des propriétés mécaniques supérieures, une structure interne très dense et un flux de grains optimisé le long de la circonférence de l'anneau, permettant d'excellentes performances dans des conditions de fonctionnement extrêmes.

Grades d'alliage en aluminium commun:

Série haute résistance (par exemple, 2024, 7075, 7050): Principalement utilisé dans les domaines aérospatiale, militaire et d'autres terrains avec des exigences de ratio de force / poids extrême.

Série résistante à la corrosion / soudable (par exemple, 5052, 5083, 5A06): Largement appliqué dans l'ingénierie marine, les réservoirs de stockage cryogénique, les récipients sous pression et d'autres zones nécessitant une résistance à la corrosion élevée, une soudabilité et une ténacité cryogénique.

Série structurelle générale (par exemple, 6061, 6082): Convient aux structures d'ingénierie générales, à l'équilibrage de la résistance, de la machinabilité et du coût.

Processus de forge premium pour les anneaux de grand diamètre: La production d'anneaux forgés en alliage en aluminium de grand diamètre est un processus à forte intensité de technologie et exigeant l'équipement, avec un accent particulier sur la qualité interne et l'uniformité microstructurale:

Préparation de la fonte et des lingots:

Des éléments d'aluminium primaire de haute pureté et d'alliage sont sélectionnés.

Les technologies avancées de fusion, de raffinage, de filtrage et de dégazage (par exemple, Snif, dégazage sous vide, agitation électromagnétique) sont utilisées pour assurer la propreté à la fusion ultra-élevée, minimiser les inclusions et la teneur en gaz.

De grands systèmes de coulée à refroidissement direct (DC) sont utilisés pour produire des lingots de grand diamètre avec des dimensions stables et une structure interne uniforme, répondant aux exigences pour une forge à grande échelle ultérieure.

Traitement d'homogénéisation des lingots:

Les gros lingots subissent une longue durée (généralement des dizaines d'heures), un traitement de recuit à homogénéisation en plusieurs étapes pour éliminer la macrosegrégation, assurer une distribution plus uniforme des éléments d'alliage et améliorer la ductilité du lingot, en les préparant pour un forgeage à grande échelle ultérieur.

Préparation et inspection des billettes:

Conditionnement de surface de lingot (scalping ou fraisage) pour éliminer les défauts de surface.

Une inspection ultrasonique à 100% stricte est effectuée pour garantir que le lingot est exempt de tout défaut interne qui pourrait affecter la qualité du forge et les performances finales du produit (par exemple, fissures, porosité, grandes inclusions).

Préchauffage: Le lingot ou la préforme est uniformément chauffé à la plage de température de forgeage précise pour assurer une ductilité optimale et une déformation uniforme pendant la mise en forme.

Séquence de forgeage:

Bouleversant et pré-forgeant: Le lingot est soumis à des opérations multidirectionnelles, de bouleversement et de dessin sur de grandes presses hydrauliques pour décomposer la structure comme cast, éliminer les gros grains et former une forme de préforme appropriée (par exemple, disque ou crêpe).

Perçant: Un trou central est formé sur la presse en frappant ou en élargissant le matériau sur un mandrin, créant une structure d'anneau préliminaire. Ce processus compacte davantage le matériau et affine la microstructure.

Formation de roulement d'anneau: Ceci est crucial pour former des anneaux de grand diamètre. Sur les grandes machines de roulement de cycle verticales ou horizontales, une compression radiale et axiale continue est appliquée à la préforme de l'anneau par un rouleau principal et un rouleau de mandrin, augmentant en continu le diamètre de l'anneau tout en réduisant son épaisseur et sa hauteur de paroi. Le roulement de l'anneau atteint une déformation plastique significative, alignant fortement le flux de grains le long de la circonférence de l'anneau, améliorant considérablement les propriétés mécaniques circonférentielles et améliorant davantage la densité des matériaux.

Finition de forgeage (facultatif): Pour les anneaux avec des formes plus complexes ou des exigences de précision de dimension extrêmement élevées, la mise en forme finale peut être effectuée sur de grandes presses de forgeage pour obtenir des dimensions géométriques précises et une bonne finition de surface.

Traitement thermique:

Selon les exigences de performance de grade d'alliage et final, le traitement de la solution, la trempe et le traitement du vieillissement (pour les alliages thermiquement thermique) ou le traitement de stabilisation (pour les alliages non professionnels) sont effectués. Les processus de traitement thermique sont cruciaux pour l'uniformité microstructurale et le contrôle des contraintes des anneaux de grand diamètre, nécessitant peut-être des milieux de refroidissement spéciaux et des méthodes de trempe pour assurer un refroidissement uniforme et réduire le stress résiduel.

Finition et inspection:

Déburrencer, redressant, inspection dimensionnelle, vérification de la qualité de surface, etc.

Enfin, des tests non destructifs complets (par exemple, ultrasonores, pénétrant, courant de Foucault) sont effectués pour garantir que la qualité interne et de surface du produit est entièrement conforme aux normes et aux exigences des clients.

2. Propriétés mécaniques des anneaux forgés en alliage en aluminium de grand diamètre

Les propriétés mécaniques des anneaux forgés en alliage en aluminium de grand diamètre dépendent du grade d'alliage sélectionné, du tempérament du traitement thermique et de l'optimisation du processus de forgeage. Généralement, les anneaux forgés offrent les avantages suivants:

|

Type de propriété |

Description des performances |

Avantage forgé incarné |

|

Haute résistance et ténacité |

Significativement plus élevé que les pièces moulées ou les plaques comparables, l'équilibrage de la résistance et de la ductilité |

Affinement des grains, microstructure dense, élimination des défauts comme couchés |

|

Excellentes performances de fatigue |

Durée de vie plus longue sous chargement cyclique |

Débit de grains optimisé, réduction des sites d'initiation des fissures de fatigue |

|

Bonne ténacité de fracture |

Forte résistance à la propagation des fissures, améliorant la sécurité structurelle |

Microstructure dense, grains fins, distribution uniforme des précipités |

|

Résistance à la corrosion de contrainte fiable |

En particulier avec des traitements optimisés, résiste efficacement |

Direction de flux de grains favorable, contrainte résiduelle contrôlée, précipité optimisé |

|

Haut degré d'anisotropie |

Propriétés optimales le long de la direction circonférentielle (tangentielle), secondaire dans les directions radiales et axiales |

Le roulement de la bague aligne fortement le flux de grains le long de la circonférence de l'anneau |

|

Performance cryogénique |

Les alliages de la série 5xxx montrent même une résistance et une ténacité améliorées à des températures extrêmement basses |

Caractéristiques en alliage et microstructure forgée dense et uniforme |

Plage de performances typique (selon l'alliage et le tempérament):

Résistance à la traction ultime: 170 MPa - 600 MPA

Force d'élasticité (0. 2%): 60 MPA - 550 MPA

Allongement: 7% - 28%

Dureté: 40 hb - 180 Hb

Force de fatigue: 70 MPa - 200 MPA

Fracture Forness (K1C): 20 MPa√m - 45 MPA√m

3. Caractéristiques microstructurales

La microstructure d'anneaux forgés en alliage en aluminium de grand diamètre est la garantie fondamentale de leurs excellentes propriétés macroscopiques:

Caractéristiques microstructurales clés:

Structure des grains et flux de grains:

Après le forgeage, en particulier le roulement des anneaux, les grains grossiers à cas de couture sont brisés et réorientés, formant des grains recristallisés fins et / ou allongés et / ou allongés des grains non recriptaux alignés sur la direction de déformation principale.

L'écoulement des grains est une caractéristique unique des formes, se référant à la structure fibreuse formée par des grains métalliques internes pendant la déformation plastique le long de la direction du contour et de la contrainte. Dans les anneaux de forgeage de grand diamètre, l'écoulement des grains est uniformément réparti le long de la circonférence de l'anneau, offrant une excellente résistance circonférentielle, une résistance à la fatigue et une ténacité.

Les dispersoïdes formés par des éléments d'alliage (par exemple, al₃zr, almncr) inhibent efficacement la croissance et la recristallisation des grains, en maintenant le raffinement des grains.

Haute densité et élimination des défauts:

L'immense pression appliquée pendant le processus de forgeage ferme complètement les défauts internes, tels que la porosité, les cavités de rétrécissement et les poches de gaz, qui peuvent survenir lors de la coulée, améliorant considérablement la densité du matériau.

Réduit les inclusions non métalliques et la macrosegrégation, conduisant à une microstructure plus uniforme.

Renforcement de la distribution de phases:

Un contrôle précis sur les processus de traitement thermique assure des précipitations et une distribution uniformes et fines des phases de renforcement (par exemple, mg₂al₃ dans la série 5xxx, ou al₂cumg, mgzn₂ dans la série 2xxx / 7xxx) à l'intérieur des grains et aux frontières des grains, maximisant le potentiel de renforcement de l'alliage.

La morphologie et la distribution des précipités aux joints de grains sont également strictement contrôlées pour optimiser la résistance à la fissuration de la corrosion des contraintes.

4. Spécifications et tolérances dimensionnelles

La gamme de taille des anneaux forgés en alliage en aluminium de grand diamètre est très large et peut être fabriqué en fonction des exigences spécifiques au client.

|

Paramètre |

Gamme de fabrication typique |

Tolérance commerciale (telle que forgé) |

Tolérance de précision (usinée) |

Méthode de test |

|

Diamètre extérieur |

500 mm - 8000+ mm |

± 1. 0% ou ± 5 mm (selon le plus grand) |

± {{0}}. 1 mm à ± 0,5 mm |

Cmm |

|

Diamètre intérieur |

400 mm - 7900+ mm |

± 1. 0% ou ± 5 mm (selon le plus grand) |

± {{0}}. 1 mm à ± 0,5 mm |

Cmm |

|

Épaisseur de paroi |

50 mm - 1000+ mm |

± 5% ou ± 5 mm (selon le plus grand) |

± {{0}}. 1 mm à ± 0,5 mm |

Cmm |

|

Hauteur |

50 mm - 1500+ mm |

± 5% ou ± 5 mm (selon le plus grand) |

± {{0}}. 1 mm à ± 0,5 mm |

Cmm |

|

Platitude |

N/A |

0. 5 mm / mètre de diamètre |

0. 1 mm / mètre de diamètre |

Planogitness Gauge / CMM |

|

Concentricité |

N/A |

0. 5 mm |

0. 1 mm |

Gauge de concentricité / cmm |

|

Rugosité de surface |

N/A |

Ra 6. 3 - 12. 5 μm |

Ra 0. 8 - 3. 2 μm |

Profilomètre |

Capacité de personnalisation:

Des anneaux forgés sur mesure de différentes tailles, des formes (par exemple, non circulaires, coniques) et des exigences de tolérance peuvent être produites en fonction des dessins détaillés des clients et des spécifications techniques.

Généralement proposé dans des conditions usinées ou usinées en usine brut pour réduire les coûts et le temps de traitement des clients.

5. Designations de tempérament et options de traitement thermique

Les anneaux forgés en alliage en aluminium de grand diamètre peuvent être fournis dans divers températures de traitement thermique en fonction de leur type d'alliage et des exigences de demande finale.

|

Code de tempérament |

Description du processus |

Applicable à |

Caractéristiques clés |

|

O |

Entièrement recuit, ramolli |

Tous les alliages en aluminium |

Ductilité maximale, plus faible résistance, facile pour le travail à froid |

|

H112 |

Seulement aplati après forge |

Série 5xxx |

Conserve la microstructure forgée et la contrainte résiduelle, une résistance modérée, une bonne résistance à la corrosion |

|

H321/H116 |

Stabilisé après avoir forgé |

Série 5xxx |

Excellente résistance à la corrosion et à l'exfoliation des contraintes, plus grande résistance que H112 |

|

T6 |

Solution traitée à la chaleur, puis vieilli artificiellement |

Série 2xxx, 6xxx, 7xxx |

La plus élevée, haute dureté |

|

T73/T74 |

Solution à la chaleur traitée, puis sur-tenue |

Série 7xxx |

Résistance légèrement inférieure à T6, mais excellente résistance à la corrosion et à l'exfoliation des contraintes |

|

T76 |

Solution traitée à la chaleur, puis spécialement vieilli |

Série 7xxx |

Bonnes propriétés globales, résistance à la corrosion à haute contrainte |

Conseils de sélection de température:

Exigences de force: 7xxx Series T6 Temper offre la plus forte résistance, mais sa sensibilité SCC doit être prise en compte.

Résistance à la corrosion: La série 5xxx (H116 / H321) et la série 7xxx T73 / T74 Tempers sont le meilleur choix.

Soudabilité: Les alliages de la série 5xxx et 6xxx ont une excellente soudabilité. Le soudage de fusion conventionnel n'est généralement pas recommandé pour les séries 2xxx et 7xxx.

Environnement de service: Exigences spécifiques pour les environnements marins, les environnements cryogéniques, les récipients sous pression, etc.

6. Caractéristiques d'usinage et de fabrication

L'usinage des anneaux forgés en alliage en aluminium de grand diamètre nécessite généralement de grandes machines-outils à haute rigidité et des stratégies d'usinage spécialisées.

|

Opération |

Matériau à outils |

Plage de paramètres recommandés |

Commentaires |

|

Tournant |

Carbure, PCD |

Vitesse de coupe élevée, alimentation moyenne-élevée |

Grand diamètre, nécessite des machines à haute puissance, une bonne évacuation de la puce |

|

Fraisage |

Carbure, HSS |

Vitesse de coupe élevée, alimentation moyenne-élevée |

L'usure des outils et la gestion des puces sont essentielles |

|

Forage |

Carbure, enduit d'étain |

Vitesse de coupe moyenne, alimentation moyenne |

Nécessite un bon refroidissement et une évacuation des puces, évitez l'enveloppement de puce sur le foret |

|

Soudage |

Mig / tig |

Fil de remplissage et gaz de blindage sélectionnés en fonction de la note en alliage |

La série de la série 5xxx et 6xxx puits, la série 2xxx / 7xxx a besoin de processus spéciaux |

|

Travail au froid |

O COMMURE |

Les opérations de flexion et de roulement sont possibles, mais limitées |

Les tempéraments forgés (f) ou traités à la chaleur (T / H) ont une ductilité inférieure |

Guidage de fabrication:

Machinabilité: Les alliages en aluminium ont généralement une bonne machinabilité, mais l'adhérence et l'enveloppement des puces sont des problèmes courants. Des outils pointus avec de grands angles de râteau, des angles d'hélice élevés, combinés à des lubrifiants de refroidissement efficaces et à de bons systèmes d'évacuation des puces, sont nécessaires.

Gestion du stress résiduel: Les pièces forgées de grande taille sont sujets à des contraintes résiduelles importantes pendant la trempe et l'usinage, ce qui peut entraîner une distorsion. Les méthodes de soulagement du contrainte telles que l'étirement (TXX51), la compression ou le soulagement des contraintes vibratoires peuvent être utilisées.

Traitement de surface: Les traitements d'anodisation, de peinture ou de revêtement de conversion peuvent être appliqués en fonction de l'environnement de service et des exigences esthétiques.

7. Systèmes de résistance et de protection contre la corrosion

La résistance à la corrosion des anneaux forgés en alliage en aluminium de grand diamètre est un avantage clé pour leur application dans des environnements difficiles.

|

Série d'alliages |

Performance de corrosion typique |

Préoccupations de type de corrosion |

|

Série 2xxx |

Corrosion atmosphérique équitable, susceptible de piqûres |

Sensitif à la corrosion intergranulaire, la fissuration de la corrosion du stress (SCC) |

|

Série 5xxx |

Excellente corrosion atmosphérique et d'eau de mer, excellente résistance aux piqûres |

Peut sensibiliser avec une utilisation à long terme à haute température, conduisant à SCC |

|

Série 6xxx |

Bonne corrosion atmosphérique, légers piqûres |

SCC à faible sensibilité au SCC |

|

Série 7xxx |

Bonne corrosion atmosphérique, mais sensible à la corrosion SCC et à l'exfoliation (T6) |

Corrosion intergranulaire, SCC, corrosion d'exfoliation (Tempères à haute résistance) |

Systèmes de protection:

Sélection d'alliages et de tempérament: Sélectionnez les catégories d'alliages et le traitement thermique avec une résistance à la corrosion intrinsèquement supérieure (par exemple, la série 5xxx H116 / H321 ou la série 7xxx T73 / T74).

Traitement de surface:

Anodisation: La méthode de protection la plus courante, formant un film d'oxyde dur et dense qui améliore la corrosion et l'usure de la résistance.

Revêtements de conversion chimique: Servir d'excellents amorces pour la peinture ou les adhésifs, offrant une protection de base.

Systèmes de peinture / revêtement: Les amorces époxy à haute performance et les couches de finition en polyuréthane offrent une protection à long terme dans les environnements marins et industriels.

Considérations de conception: Évitez les zones de piégeage de l'eau et de corrosion des crevasses; Appliquer l'isolement galvanique lorsqu'il est en contact avec des métaux différents.

8. Propriétés physiques pour la conception de l'ingénierie

|

Propriété |

Valeur typique |

Considération de conception |

|

Densité |

2. 66 - 2. 85 g / cm³ |

Conception légère, centre de contrôle de la gravité |

|

Gamme de fusion |

500 - 650 degré |

Traitement thermique et fenêtre de soudage |

|

Conductivité thermique |

110 - 200 W/m·K |

Gestion thermique, conception de dissipation de chaleur |

|

Conductivité électrique |

30 - 55% iacs |

Conductivité électrique dans les applications électriques |

|

Chaleur spécifique |

860 - 900 j / kg · k |

Calculs de masse thermique et de capacité thermique |

|

Expansion thermique (CTE) |

22 - 24 ×10⁻⁶/K |

Modifications dimensionnelles dues aux variations de température |

|

Module de Young |

70 - 75 gpa |

Calculs de déviation et de rigidité |

|

Le rapport de Poisson |

0.33 |

Paramètre d'analyse structurelle |

|

Capacité d'amortissement |

Modéré |

Vibration et contrôle du bruit |

Considérations de conception:

Légère: La faible densité des alliages en aluminium permet aux anneaux de grand diamètre de réaliser une réduction significative du poids, offrant des avantages économiques et de performance substantiels dans les applications aérospatiales, de transport ferroviaire et marins.

Plage de température de fonctionnement: Doit être déterminé en fonction du type d'alliage et de l'environnement d'application, en évitant le service à long terme à des températures élevées qui peuvent entraîner une dégradation des performances.

Force et équilibre de la rigidité: Grâce à la conception raisonnable des sections et à la sélection des alliages, assurez une rigidité suffisante pour éviter une déformation excessive tout en répondant aux exigences de résistance.

Adaptabilité environnementale: Tenez compte des facteurs tels que la corrosivité, la plage de température, les vibrations et les charges d'impact de l'environnement de travail.

9. Assurance et test de qualité

Le contrôle de la qualité des anneaux forgés en alliage en aluminium de grand diamètre est extrêmement strict, couvrant chaque étape, des matières premières à la livraison du produit fini.

Procédures de test standard:

Certification des matières premières: Tracabilité des lingots, vérification de la composition chimique, numéro de chaleur, date de production, etc.

Faire fondre et le contrôle de la qualité des lingots: Analyse élémentaire en ligne, mesure de la teneur en hydrogène, surveillance de l'efficacité du filtre, détection des défauts ultrasoniques.

Surveillance des processus de forgeage: Surveillance en temps réel des profils de température, quantités de déformation, pression, état de la matrice, etc.

Surveillance du processus de traitement thermique: Uniformité de la température du four, temps, taux de refroidissement, température des milieux de trempe, etc.

Inspection de précision dimensionnelle et géométrique: Inspection complète des diamètres externes et intérieurs, épaisseur de paroi, hauteur, planéité, concentricité, etc., en utilisant des machines de mesure des coordonnées de haute précision (CMM), des scanners laser, etc.

Test de propriété mécanique:

Échantillonnage: Les échantillons sont prélevés à partir d'emplacements critiques (généralement des directions circonférentielles et radiales de l'anneau) en fonction des dimensions de forgeage et des exigences standard pour les tests.

Tests: Tensile (UTS, YS, EL), dureté, de la ténacité à l'impact, de la fatigue, de la ténacité des fractures, de la fissuration de la corrosion du stress (SCC).

Tests non destructifs (NDT):

Tests ultrasoniques: 100% d'inspection volumétrique de l'ensemble du cycle, la méthode la plus efficace pour détecter les défauts internes (par exemple, les inclusions, la porosité, les fissures, la corrosion intergranulaire), souvent requise pour répondre aux normes aérospatiales (par exemple, AMS 2630 classe AA).

Tests de pénétrage: Détecte les défauts de surface et de près de la surface.

Test de courant Eddy: Détecte les défauts de surface et de près de la surface, en particulier pour les matériaux conducteurs.

Test radiographique (RT): Utilisé pour la réinspection des défauts internes dans des zones critiques spécifiques.

Analyse microstructurale: Examen métallographique pour évaluer la taille des grains, le flux de grains, le degré de recristallisation, la distribution des précipités, les types de défauts, etc.

Mesure de rugosité de surface.

Normes et certifications:

Se conforme à ASTM B247, AMS (spécifications des matériaux aérospatiaux), en (normes européennes), GB / T (normes nationales chinoises), etc.

Certifications du système de qualité: ISO 9001, AS9100 (Aerospace).

EN 10204 Les rapports de test de matériaux de type 3.1 ou 3.2 peuvent être fournis et la certification tierce peut être organisée à la demande du client.

10. Applications et considérations de conception

Les anneaux forgés en alliage en aluminium de grand diamètre jouent un rôle essentiel dans divers secteurs de l'industrie de haute technologie et lourds en raison de leurs excellentes performances globales.

Zones d'application primaires:

Aérospatial: Basages du moteur d'avion, anneaux de composants de turbine, anneaux de charge d'atterrissage, réservoir de carburant de fusée, anneaux de connexion, anneaux structurels spatiaux, etc.

Industrie de l'énergie: Anneaux d'équipement de centrales nucléaires, brides d'arbre principal d'éoliennes, brides de récipients à grande pression, anneaux de réservoir de carburant d'hydrogène, etc.

Ingénierie marine et offshore: Grands anneaux de connexion structurelle de coque de navire, anneaux de support critiques pour les plates-formes de forage offshore, les anneaux de liaison de la coque sous pression submersible en haute hauteère, les anneaux de réservoir de transporteur de GNL, etc.

Transit ferroviaire: Corps de train à grande vitesse de connexion, redoutables bogies, grands anneaux de système de freinage de train, etc.

Militaire: Grands montures d'artillerie, anneaux de chargement de véhicules blindés, anneaux de lance-missiles, etc.

Machinerie lourde: Grands courses de roulements, blancs de vitesse, anneaux de roulement principaux pour les machines à alésage en tunnel, etc.

Concevoir des avantages:

Légère: La faible densité des alliages d'aluminium combinée avec le processus de forgeage permet une réduction significative du poids des grands composants structurels, l'amélioration de l'efficacité et la réduction des coûts d'exploitation.

Haute fiabilité et sécurité: La résistance élevée, la ténacité élevée, une excellente résistance à la fatigue et la microstructure interne dense fournie par le forgeage garantissent la fiabilité à long terme des composants sous des charges extrêmes et des environnements complexes.

Stabilité dimensionnelle: Après un traitement thermique rigoureux et un soulagement du stress, les anneaux forgés de grand diamètre présentent une bonne stabilité dimensionnelle pendant l'usinage ultérieur et le service à long terme.

Résistance à la corrosion: En particulier les alliages de la série 5xxx montrent une excellente résistance à la corrosion dans les environnements marins et industriels.

Flexibilité de conception: Grâce à la sélection de différents alliages, des températures de traitement thermique et des processus de forgeage personnalisés, diverses exigences de conception complexes et exigeantes peuvent être satisfaites.

Limitations de conception:

Coût: La production d'anneaux forgés de grand diamètre nécessite un équipement spécialisé coûteux et des processus complexes, entraînant des coûts initiaux plus élevés.

Sensibilité à la température: Certains alliages d'aluminium à haute résistance peuvent subir une dégradation des performances dans des environnements à haute température à long terme, nécessitant une prise en compte des limites de température de fonctionnement.

Soudabilité: Certains alliages à haute résistance ont une mauvaise soudabilité, ce qui peut nécessiter des techniques de soudage spéciales ou une conception pour éviter le soudage.

Stress résiduel: Le processus de trempe pour les pièces forgés de grande taille peut générer des contraintes résiduelles importantes, nécessitant des traitements appropriés en matière d'allégement du stress.

Considérations économiques et durables:

Valeur du cycle de vie: Bien que l'investissement initial soit élevé, les performances supérieures et la longue durée de vie des anneaux forgés réduisent les coûts de maintenance et de remplacement, offrant une valeur économique plus élevée à long terme.

Utilisation des matériaux: Le forgeage est un processus de forme quasi-réseau, réduisant efficacement les déchets de matières premières par rapport à l'usinage traditionnel.

Convivialité environnementale: Les alliages en aluminium sont des matériaux entièrement recyclables, s'alignant avec les principes de fabrication verts; La légèreté des produits contribue également à la réduction de la consommation d'énergie et des émissions de carbone des produits finaux.

étiquette à chaud: Anneaux forgés en alliage en aluminium de grand diamètre, Chine Fabricants, fournisseurs, fournisseurs, usines

Envoyez demande