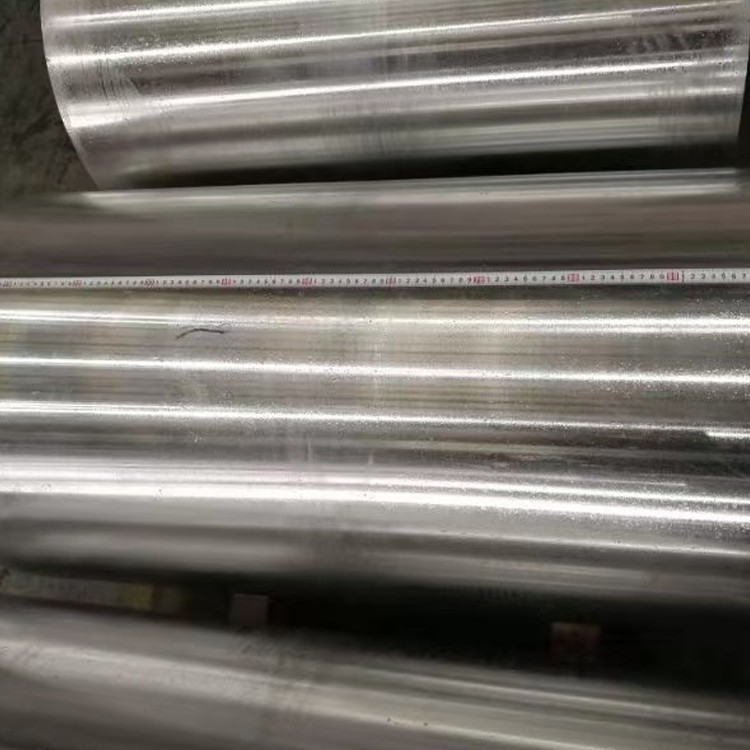

6061 barre d'alliage en aluminium de grand diamètre

6061 Les tiges en alliage en aluminium de grand diamètre jouent un rôle important dans la production industrielle et ont reçu une attention et une reconnaissance généralisées en raison de leur légèreté et de leur forte résistance, une bonne résistance à la corrosion, des performances de traitement excellentes, une bonne stabilité thermique et une résistance à la fatigue, une protection de l'environnement et une durabilité, ainsi que divers champs d'application .

1. Composition des matériaux et processus de fabrication

6061 Le bar en alliage en aluminium de grand diamètre est un alliage polyvalent en aluminium-magnésium-magnésium-silicium qui offre une excellente résistance, une bonne résistance à la corrosion, une soudabilité supérieure et une machinabilité à travers une large gamme de diamètres, ce qui le rend idéal pour les pièces structurelles, mécaniques, la transport et les applications d'ingénierie générales:

Éléments d'alliage primaire:

Magnésium (mg): 0.8-1.2% (améliore la force)

Silicon (Si): 0.4-0.8% (Forms Mg₂si Renforcement Phase avec du magnésium)

Cuivre (cu): 0.15-0.40% (améliore la résistance, réduit légèrement la résistance à la corrosion)

Chrome (cr): 0.04-0.35% (inhibe la recristallisation, améliore la résistance à la corrosion du stress)

Matériau de base:

Aluminium (AL): supérieur ou égal à 95,8% (équilibre)

Impuretés contrôlées:

Fer (Fe): inférieur ou égal à 0,70% max

Zinc (Zn): inférieur ou égal à 0,25% max

Manganèse (MN): inférieur ou égal à 0,15% max

Titane (Ti): inférieur ou égal à 0,15% max

Autres éléments: inférieurs ou égaux à 0,05% chacun, inférieur ou égal à 0,15% au total

Processus de fabrication premium:

Préparation de la fonte:

Aluminium primaire de haute pureté (99,7% minimum)

Ajouts d'éléments d'alliage précis avec une tolérance à ± 0,05%

Filtration avancée à travers des filtres en mousse en céramique (30-40 PPI)

Traitement de dégazage en snif (hydrogène <0,10 ml / 100g)

Affinement des grains avec alliage maître al-Ti-B

Coulage semi-continu de refroidissement direct (DC) pour produire des lingots de grand diamètre

Homogénéisation:

550-580 degré pour 6-12

Contrôle de la température uniforme: ± 5 degrés

Taux de refroidissement contrôlé: 15-25 degré / heure

Dissolution des intermétalliques grossières, élimination de la microsagration

Travail chaud (extrusion ou forgeage):

Grands presses d'extrusion: capable de produire des barres jusqu'à 400 mm de diamètre

Ou forgeant: traitement des lingots en barres via un forgeage radial ou un forge à ciel fermé

Température de déformation: 450-500 degré

Assure une déformation et un raffinement des grains adéquats pour une qualité interne optimale et un flux de grains

Traitement thermique de la solution:

520-550 degré pour 1-4} (diamètre dépendant)

Uniformité de la température: ± 3 degrés

Transfert rapide vers le milieu de l'extinction (<10 seconds)

Trempe:

Trempe d'eau ou extinction en polymère

Taux de refroidissement contrôlé pour une dureté optimale

Soulagement du stress (pour T651 / T6511 Tempers):

Étirement contrôlé (1-3% déformation plastique) pour réduire le stress résiduel

Vieillissement artificiel (tempérament T6):

160-180 degré pour 8-18

Uniformité de la température: ± 3 degrés

Toutes les étapes de production sont soumises à une gestion rigoureuse de la qualité et de la traçabilité .

2. Propriétés mécaniques de la barre d'aluminium de grand diamètre 6061

|

Propriété |

O (recuit) |

T4 |

T6 |

T651/T6511 |

Méthode d'essai |

|

Force de traction ultime |

110-145 MPA |

180-220 MPA |

290-320 MPA |

290-320 MPA |

ASTM E8 |

|

Limite d'élasticité (0,2%) |

40-60 MPA |

90-120 MPA |

240-270 MPA |

240-270 MPA |

ASTM E8 |

|

Allongement (2 pouces) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Dureté (Brinell) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

ASTM E10 |

|

Résistance à la fatigue (cycles 5 × 10⁸) |

70-90 MPA |

90-110 MPA |

95-110 MPA |

95-110 MPA |

ASTM E466 |

|

Résistance au cisaillement |

70-90 MPA |

110-130 MPA |

190-210 MPA |

190-210 MPA |

ASTM B769 |

|

Module d'élasticité |

68,9 GPA |

68,9 GPA |

68,9 GPA |

68,9 GPA |

ASTM E111 |

Répartition des biens:

Axial vs . Propriétés radiales:<5% variation in strength properties

Variation de la propriété interne à travers les barres de grand diamètre: généralement moins de 7% pour les tempéraments T6 / T651

Variation de la dureté du cœur à surface:<5 HB

Contrainte résiduelle: faibles niveaux de contrainte dans les tempéraments T651 / T6511, réduisant la distorsion d'usinage

3. Caractéristiques microstructurales

Caractéristiques microstructurales clés:

Structure des grains:

Grains allongés avec des grains recristallisés après le travail chaud

Taille des grains ASTM 4-7 (90-32 μm)

Assure une structure et un raffinement uniformes de grains dans des barres de grand diamètre par un contrôle strict des processus

Distribution précipitée:

Mg₂si Formissation Phase: Fine et uniformément dispersée, offrant un renforcement primaire

Alfesi intermétallique: taille et distribution contrôlées

Dispersoïdes CR₂si ou al₁₂mg₂cr: inhibe la croissance des grains, améliore la résistance à la corrosion du stress

Développement de la texture:

Texture de fibres introduite par extrusion / forge

La résistance à la texture a un impact mineur sur les propriétés mécaniques; Le raffinement des grains et le durcissement des précipitations sont dominants

Caractéristiques spéciales:

Distribution uniforme des précipités aux joints de grains

Solution solide sursaturée après traitement de la solution

Formation de phases de précipitations après traitement du vieillissement

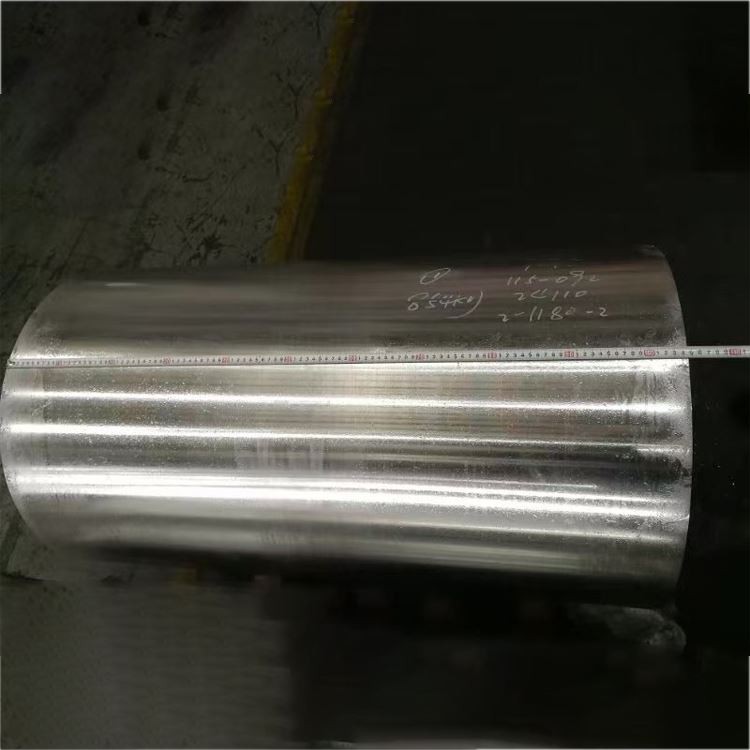

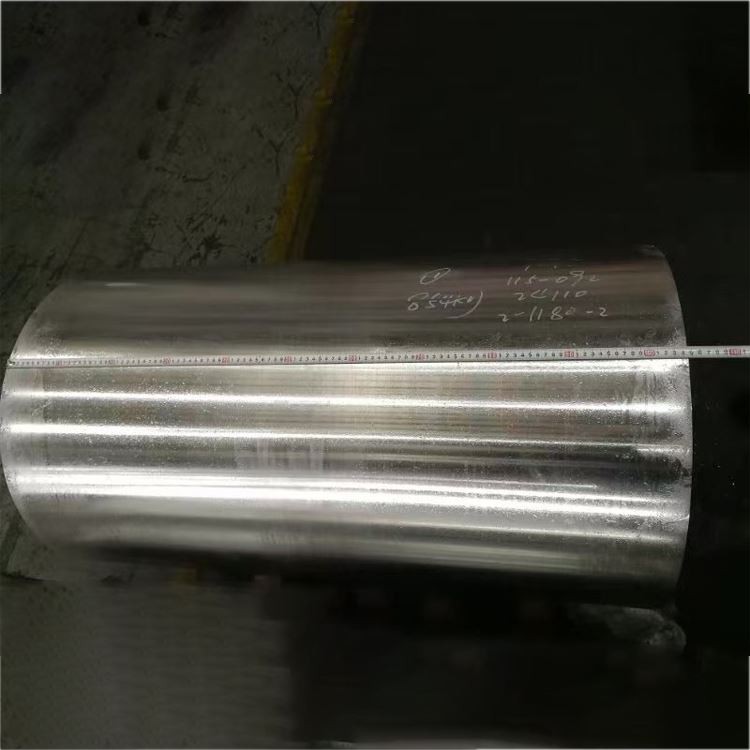

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance à la précision |

Tolérance commerciale |

Méthode d'essai |

|

Diamètre |

100-600 mm |

± 0,5 mm jusqu'à 200 mm |

± 1,0 mm jusqu'à 200 mm |

Micromètre / étrier |

|

± 0,25% au-dessus de 200 mm |

± 0,5% au-dessus de 200 mm |

|||

|

Ovalité |

N/A |

50% de la tolérance au diamètre |

75% de la tolérance au diamètre |

Micromètre / étrier |

|

Longueur |

1000-7000 mm |

± 5 mm |

± 10 mm |

Mètre à ruban |

|

Rectitude |

N/A |

0,8 mm / m |

1,5 mm / m |

STERNEED / LASER |

|

Rugosité de surface |

N/A |

3,2 μM RA max |

6,3 μM RA max |

Profilomètre |

|

Couper la conscience de la fin |

N/A |

0,5 degré max |

1,0 degré max |

Rapporteur |

Formulaires disponibles standard:

Barre ronde de grand diamètre: diamètres de 100 mm à 600 mm

Service de coupe sur la longueur personnalisée disponible

Tolérances spéciales et finitions de surface (e . g ., pelées, sol, précision tournée) disponible sur demande

Disponible en tel quel et âgé, ou les tempéraments d'âge étiré (T651)

5. Désignations de tempérament et options de traitement thermique

|

Code de tempérament |

Description du processus |

Applications optimales |

Caractéristiques clés |

|

O |

Entièrement recuit, ramolli |

Applications nécessitant une formabilité maximale |

Force la plus basse, ductilité maximale |

|

T4 |

Solution traitée à la chaleur et vieillie naturelle |

Bonne formabilité avec des exigences de résistance modérée |

Force modérée, bonne formabilité |

|

T6 |

Solution traitée à la chaleur et vieilli artificiellement |

Applications structurelles à haute résistance |

Résistance et dureté maximale |

|

T651 |

T 6 + Stress soulagé par l'étirement |

Composants structurels critiques, stress résiduel faible |

Excellente stabilité dimensionnelle, faible distorsion d'usinage |

|

T6511 |

T 6 + Légère étirement + redressement |

Stress résiduel faible pour les formes irrégulières |

Similaire à T651, mais pour les coupes interdites irrégulières |

Conseils de sélection de température:

O: pour des opérations de formage à froid complexes

T4: Pour les applications nécessitant une formation ou un soudage ultérieur, avec un traitement thermique final

T6: Pour les pièces structurelles et mécaniques générales nécessitant une résistance élevée

T651 / T6511: Pour les barres de grand diamètre nécessitant une distorsion d'usinage minimale et une stabilité dimensionnelle élevée

6. Caractéristiques d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Commentaires |

|

Tournant |

Carbure, diamant |

VC =250-600 m / min, f =0.1-0.5 mm / rev |

L'usinage à grande vitesse donne une excellente finition de surface |

|

Forage |

Carbure, enduit d'étain |

VC =80-200 m / min, f =0.15-0.40 mm / rev |

Exercices de refroidissement par travers |

|

Fraisage |

Carbure, HSS |

VC =200-800 m / min, fz =0.1-0.25 mm |

Outils à angle de râteau élevé, grande profondeur de coupe et à forte alimentation |

|

Tapotement |

HSS-E-PM, Ticn revêtu |

VC =20-40 m / min |

Bonne qualité de fil, facile à appuyer |

|

Alésage |

Carbure, HSS |

VC =80-150 m / min, f =0.2-0.6 mm / rev |

Tolérance H7 / H8 réalisable |

|

Sciage |

Lame à pointe en carbure |

VC =1000-3000 m / min |

Coupes efficaces, bords de coupe lisse |

Guidage de fabrication:

Évaluation de machinabilité: 80% (1100 aluminium=100%), amélioration de la machinabilité en T6

Formation des puces: forme facilement des éclats courts et bouclés, facilitant l'évacuation des puces

Liquide de refroidissement: fluide de coupe soluble dans l'eau (5-10% concentration)

Usure d'outil: bas, conduisant à une longue durée de vie de l'outil

Soudabilité: excellent avec le soudage TIG et MIG, perte de résistance minimale après soudage

Traitement thermique: peut être éteint et vieilli pour améliorer la force

Anodisation: facilement anodisé pour les surfaces esthétiques et résistantes à la corrosion

Brazage et soudure: possible

Contrainte résiduelle: T651 / T6511 Les tempéraments réduisent considérablement la contrainte résiduelle, minimisant la distorsion d'usinage

7. Résistance à la corrosion et systèmes de protection

|

Type d'environnement |

Cote de résistance |

Méthode de protection |

Performance attendue |

|

Atmosphère industrielle |

Très bien |

Surface propre, anodisation facultative |

15-20+ |

|

Atmosphère marine |

Bien |

Anodisation + scellage ou peinture |

5-10+ années avec maintenance |

|

Immersion de l'eau de mer |

Équitable |

Protection ou peinture cathodique |

En fonction de la qualité du revêtement |

|

Humidité élevée |

Très bien |

Surface propre, anodisation facultative |

10-15+ |

|

Corrosion |

Très bien |

Excellentes performances en température T6 |

Faible sensibilité |

|

Exfoliation |

Très bien |

Protection standard |

Bonne résistance |

|

Corrosion galvanique |

Bien |

Isolement approprié |

Conception minutieuse avec des métaux différents |

Options de protection de surface:

Anodisation:

Type II (sulfurique): 10-25 μm d'épaisseur, pour une protection décorative et générale

Type III (dur): 25-75 μm d'épaisseur, pour une résistance à l'usure et une protection plus élevée

Dying et scellement: améliore l'esthétique et la résistance à la corrosion

Revêtements de conversion:

Revêtements de conversion de chromate (mil-dtl -5541): excellente protection d'adhésion et de corrosion

Alternatives sans chrome: conforme à l'environnement

Systèmes de peinture:

Primer époxy + couche de finition en polyuréthane: pour les environnements durs

Revêtement en poudre: durabilité élevée et esthétique

Autres:

Electroples, revêtement à vide, etc. .

8. Propriétés physiques pour la conception d'ingénierie

|

Propriété |

Valeur |

Considération de conception |

|

Densité |

2,70 g / cm³ |

Calcul du poids et optimisation structurelle |

|

Gamme de fusion |

582-652 degré |

Traitement thermique et fenêtre de soudage |

|

Conductivité thermique |

167 W/m·K |

Dissipation de chaleur et conception de transfert |

|

Conductivité électrique |

40-43% iacs |

Conductivité électrique dans les applications électriques |

|

Chaleur spécifique |

897 j / kg · k |

Calculs de masse thermique et de capacité thermique |

|

Expansion thermique (CTE) |

23.6 ×10⁻⁶/K |

Modifications dimensionnelles dues aux variations de température |

|

Module de Young |

68,9 GPA |

Calculs de déviation et de rigidité |

|

Le rapport de Poisson |

0.33 |

Paramètre d'analyse structurelle |

|

Capacité d'amortissement |

Moyen-doux |

Vibration et contrôle du bruit |

Considérations de conception:

Plage de température de fonctionnement: -80 degré à +150 degré

Performance à haute température: la résistance commence à diminuer au-dessus de 100 degrés

Performance cryogénique: légère augmentation de la résistance à basse température, pas de transition fragile

Propriétés magnétiques: non magnétique

Recyclabilité: 100% recyclable avec une valeur de ferraille élevée

FORMOBLITÉ: Bon en T4 à température, limitée en T6

Stabilité dimensionnelle: Excellent dans les tempéraments T651 / T6511, adaptés à l'usinage de précision

Ratio de force / poids: avantageux dans les applications structurelles

9. Assurance et test de qualité

Procédures de test standard:

Composition chimique:

Spectroscopie d'émission optique

Analyse de fluorescence aux rayons X

Vérification de tous les principaux éléments et contenu d'impureté

Test mécanique:

Tests de traction (longitudinal et transversal)

Test de dureté (Brinell, plusieurs emplacements)

Tests de fatigue (selon les besoins)

Tests non destructifs:

Inspection ultrasonique (100% volumétrique, par ASTM B594 / E2375)

Test de courant de Foucault (défauts de surface et près de la surface)

Inspection pénétrante (défauts de surface)

Analyse microstructurale:

Détermination de la taille des grains

Précipité et évaluation intermétallique

Vérification du modèle d'écoulement des grains (pour les barres forgées)

Inspection dimensionnelle:

CMM (coordonnée Machine de mesure)

Diamètre, longueur, rectitude, ovalité, etc .

Certifications standard:

Rapport de test de matériel (en 10204 3.1 ou 3.2)

Certification d'analyse chimique

Certification des propriétés mécaniques

Certification de traitement thermique

Certification de tests non destructifs

Conformité à ASTM B221 (pour la barre extrudée), ASTM B211 (pour la barre roulée / fini) ou ASTM B247 (pour la barre forgée) selon

10. Applications et considérations de conception

Applications primaires:

Composants structurels:

Frames et supports architecturaux

Composants de pont

Structures de camions et de marines

Bases de machines d'automatisation

Pièces mécaniques:

Corps de valve, corps de pompage

Arbres d'entraînement, engrenages

Boulons, écrous, attaches

Gabarits et accessoires

Industrie des transports:

Pièces automobiles (châssis, suspension)

Composants de la voiture de chemin de fer

Cadres de vélos

Composants de yacht et de bateau

Électronique et équipement de précision:

Pièces d'équipement semi-conducteur

Boîtiers de composants électroniques

Composants de dispositifs médicaux

Supports d'équipement optique

Recréation et biens de consommation:

Rouleaux de pêche

Produits de sport

Équipement photographique

Concevoir des avantages:

Bonnes performances globales: haute résistance, résistance à la corrosion, facile à machine, soudable

Bon rapport force / poids en température T6

Amélioration significative des résistances après extinction et vieillissement

Faible distorsion d'usinage dans les tempéraments T651 / T6511

Facile à anoder et à appliquer divers traitements de surface

Excellentes caractéristiques de soudage

Très polyvalent pour diverses industries

Non magnétique pour des applications spécifiques

Bonne recyclabilité

Limitations de conception:

Force inférieure par rapport aux alliages de la série 7xxx

La résistance à la corrosion dans certains environnements marins n'est pas aussi bonne que les alliages de la série 5xxx

Pas adapté aux applications nécessitant une résistance à la dureté et à l'usure ultra-élevée

Performance de résistance à haute température limitée (au-dessus de 150 degrés)

La capacité de formation à froid n'est pas aussi bonne que les alliages comme 5052

La résistance dans la zone soudée peut diminuer légèrement

Considérations économiques:

Excellentes performances à un coût raisonnable, ce qui le rend idéal pour de nombreuses applications

Chaîne d'approvisionnement large et capacité de production

Coût d'usinage relativement bas

Une bonne recyclabilité réduit les coûts de rebut

Aspects de durabilité:

100% recyclable et utilisation des ressources élevées

Consommation d'énergie plus faible en production par rapport à l'acier

Impact environnemental relativement faible tout au long de son cycle de vie

Une longue durée de vie réduit la fréquence de remplacement

Se conforme aux ROH et aux normes de portée, sans substances nocives

Conseils de sélection des matériaux:

Choisissez 6061 lorsqu'un alliage à usage général avec une forte résistance, une bonne soudabilité et une résistance à la corrosion sont nécessaires

Choisissez 5052 lorsque une formabilité maximale est requise et que la résistance est moins critique

Considérez les alliages de la série 2xxx ou 7xxx lorsque une résistance plus élevée est primordiale et que la soudabilité n'est pas une préoccupation principale

Le tempérament T6 convient à la plupart des pièces structurelles et mécaniques

Les tempéraments T651 / T6511 conviennent aux pièces nécessitant un usinage de précision et une contrainte résiduelle faible

étiquette à chaud: 6061 barre d'alliage en aluminium de grand diamètre, Chine 6061 Fabricants de bar en alliage en aluminium de grand diamètre, fournisseurs, usine, Double barre de forgeage en aluminium de transmission d'embrayage, barre de forge en aluminium de haute qualité, Soutenir la barre de forgeage en aluminium, tige de forge en aluminium sur mesure, Poutre en aluminium de forge, Bielle de forge en aluminium de faisceau structurel

Envoyez demande