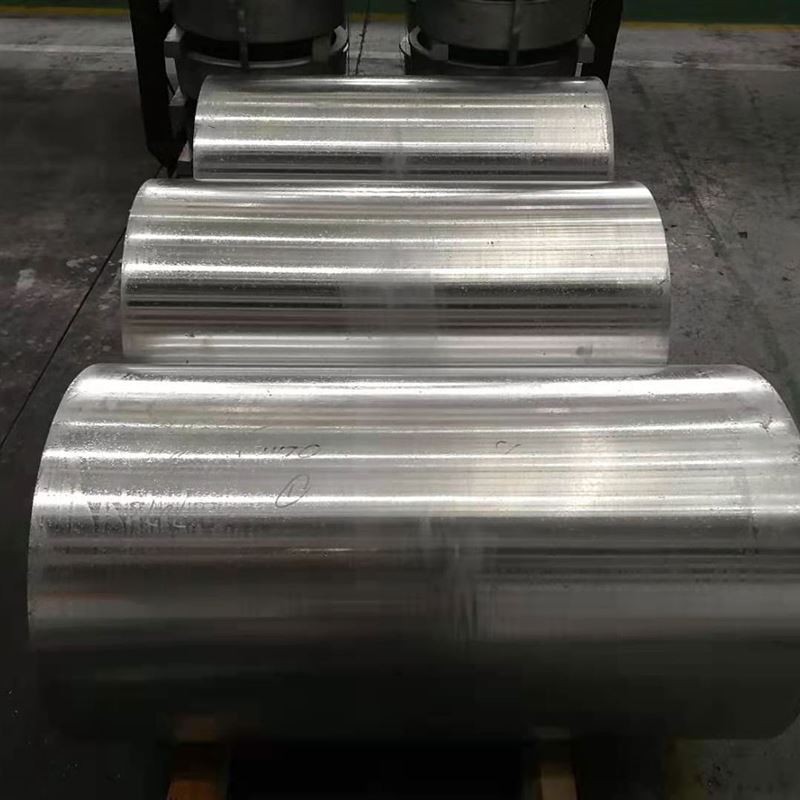

7050 Forging Bar rond en aluminium

Les barres rondes en aluminium forgé à haute résistance 7050 jouent un rôle important dans divers domaines tels que l'aérospatiale, l'armée, la fabrication automobile et la fabrication mécanique en raison de leurs excellentes performances de traitement et de leurs vastes zones d'application .

1. Composition des matériaux et processus de fabrication

7050 La barre ronde en aluminium forgé est une résistance ultra-haute résistance, l'aluminium-zinc-zinc-magnésium-copper spécifiquement conçu pour fournir une résistance exceptionnelle, de la ténacité, une résistance à la fatigue et une résistance à la corrosion de contrainte supérieure (SCC) résistance dans les composants structurels critiques . par le biais de la baisse du parasites, de son interne. Contours, ce qui en fait un choix idéal pour les applications industrielles aérospatiales, militaires et extrêmement performantes:

Éléments d'alliage primaire:

Zinc (zn): 5.9-6.9% (élément de renforcement principal)

Magnésium (mg): 2.0-2.6% (fonctionne avec le zinc pour former des phases de renforcement)

Cuivre (Cu): 2.0-2.6% (améliore la résistance à la corrosion de la résistance et du contrainte)

Zirconium (zr): 0.08-0.15% (raffineur de grains, inhibe la recristallisation)

Matériau de base:

Aluminium (AL): équilibre

Impuretés contrôlées:

Fer (Fe): inférieur ou égal à 0,15% max

Silicon (Si): inférieur ou égal à 0,12% max

Manganèse (MN): inférieur ou égal à 0,10% max

Titane (Ti): inférieur ou égal à 0,06% max

Chrome (CR): inférieur ou égal à 0,04% max

Autres éléments: inférieurs ou égaux à 0,05% chacun, inférieur ou égal à 0,15% au total

Processus de forgeage premium:

Préparation de la fonte:

Aluminium primaire de haute pureté (99,9% minimum)

Contrôle précis des éléments d'alliage avec ± 0,03% de tolérance

Systèmes de filtration à plusieurs étapes (filtres en mousse en céramique, filtres à lit profond) pour la propreté ultra-élevée

Dégazage à vide ou dégazage de snif avancé (hydrogène <0,08 ml / 100g)

Contrôle de raffinement et de recristallisation des grains à l'aide d'alliage maître al-zr

Technologie de coulée avancée (DC) pour les lingots de grande taille sans défaut

Homogénéisation:

Homogénéisation en plusieurs étapes à 460-480 degré pour 24-48

Contrôle strict de la température: ± 3 degrés

Taux de refroidissement lents pour assurer une distribution uniforme des éléments d'alliage et éliminer la macro-ségrégation

Préparation des billettes:

Conditionnement de surface (scalping ou fraisage)

100% d'inspection à ultrasons (conforme à l'AMS 2630 classe A1 ou ASTM E2375 niveau 2)

Préchauffage: 380-420 degré, avec un contrôle précis de l'uniformité de la température

Séquence de forgeage:

Forgeage à plusieurs étapes, y compris le forgeage à die à ciel ouvert, à ciel fermé ou radial

Température de déformation: 350-400 degré (contrôlé avec précision en dessous de la température de recristallisation)

Capacité de presse hydraulique: 5, 000-50, 000 tonnes (en fonction de la taille et de la complexité de la barre)

Conception et contrôle assistées par ordinateur pour optimiser les taux de flux de grains et de déformation

Ratio de réduction minimum: 4: 1 à 6: 1, assurant une structure interne dense et uniforme et l'élimination de la structure des moulages

Traitement thermique de la solution:

475-485 degré pour 2-4} (diamètre dépendant)

Uniformité de la température: ± 3 degrés

Transfert rapide vers le milieu de l'extinction (<5 seconds)

Trempe:

Quench d'eau chaude (60-80 degré) ou trempe en polymère

Taux de refroidissement contrôlés pour optimiser la résistance à la corrosion

Soulagement du stress (pour T7451 / T74511 Tempers):

Étirement contrôlé (1-3% déformation plastique) pour réduire le stress résiduel

Vieillissement artificiel en deux étapes (pour T7451 / T74511 Tempers):

Première étape: 120 degrés pour 6-10} (Formation des zones GP)

Deuxième étape: 160 degrés pour 8-16 heures (formation des phases η 'et η, améliorant la résistance au SCC)

Toutes les étapes de production sont soumises à un contrôle de qualité rigoureux, à des tests non destructeurs et à la gestion de la traçabilité .

2. Propriétés mécaniques de la barre ronde forgée 7050

|

Propriété |

T7451 |

T74511 |

T7651 |

T76511 |

Méthode d'essai |

|

Force de traction ultime |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Limite d'élasticité (0,2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Allongement (2 pouces) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Dureté (Brinell) |

150-165 HB |

150-165 HB |

160-175 HB |

160-175 HB |

ASTM E10 |

|

Résistance à la fatigue (cycles 5 × 10⁷) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Résistance au cisaillement |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Fracture Noodness (K1C, typique) |

30-40 MPA√m |

30-40 MPA√m |

25-35 MPA√m |

25-35 MPA√m |

ASTM E399 |

Répartition des biens:

Axial vs . Propriétés radiales:<5% variation in strength properties (forging provides excellent anisotropy)

Variation de la propriété interne à travers les barres de grand diamètre: généralement moins de 5%

Variation de la dureté du cœur à surface:<5 HB

Équilibre de la résistance à la ténacité: 7050 ALLIAG offre une ténacité à fracture supérieure par rapport à 7075- T6 tout en maintenant une résistance élevée

Résistance à la fissuration de la corrosion des contraintes: T7451 / T74511 Les tempéraments fournissent une résistance au SCC très élevée, supérieure à T6 Tempers

3. Caractéristiques microstructurales

Caractéristiques microstructurales clés:

Structure des grains:

Structure mixte fine et uniforme des grains recristallisés et allongés

Le flux de grains aligné avec la forme de forge, orienté le long de la direction de la contrainte, offrant d'excellentes propriétés mécaniques

Les dispersoïdes al₃zr formés en zirconium inhibent efficacement la croissance des grains et la recristallisation

Taille des grains ASTM 6-9 (45-16 μm)

Distribution précipitée:

η '(mgzn₂) et η (mgzn₂) phases: formé via un vieillissement en deux étapes, offrant un renforcement primaire

La teneur en Cu et Mg en solution solide est essentielle pour la résistance au SCC

Quantité extrêmement faible et taille contrôlée des composés intermétalliques primaires comme Al₂cumg, Alzncu, Al₂cu

Développement de la texture:

Le processus de forgeage contrôlé crée une texture spécifique, l'optimisation de la force, de la ténacité et de la résistance au SCC

Caractéristiques spéciales:

La taille et la distribution des précipités des frontières de grains (zones GP et η ') contrôlées avec précision pour maximiser la résistance au SCC

Zones optimisées en zinc aux joints de grains, réduisant les chemins de corrosion anodique

Propre métallurgique élevée, minimisation des défauts d'inclusion

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance à la précision |

Tolérance commerciale |

Méthode d'essai |

|

Diamètre |

100-700 mm |

± 0,4 mm jusqu'à 200 mm |

± 0,8 mm jusqu'à 200 mm |

Micromètre / étrier |

|

± 0,2% au-dessus de 200 mm |

± 0,4% au-dessus de 200 mm |

|||

|

Ovalité |

N/A |

40% de la tolérance au diamètre |

60% de la tolérance au diamètre |

Micromètre / étrier |

|

Longueur |

1000-6000 mm |

± 3 mm |

± 6 mm |

Mètre à ruban |

|

Rectitude |

N/A |

0,4 mm / m |

0,8 mm / m |

STERNEED / LASER |

|

Rugosité de surface |

N/A |

1,6 μM RA max |

3,2 μM RA max |

Profilomètre |

|

Couper la conscience de la fin |

N/A |

0,3 degré max |

0,6 degré max |

Rapporteur |

Formulaires disponibles standard:

Barre ronde forgée: diamètres de 100 mm à 700 mm

Service de coupe sur la longueur personnalisée disponible

Tolérances spéciales et finitions de surface (e . g ., pelées, sol, précision tournée) disponible sur demande

Disponible dans divers tempéraments de traitement thermique, tels que T7451, T74511, T7651, T76511

5. Désignations de tempérament et options de traitement thermique

|

Code de tempérament |

Description du processus |

Applications optimales |

Caractéristiques clés |

|

T7451 |

Solution traitée + étirée pour le soulagement du stress + vieillissement artificiel à deux étages |

Excellente résistance à la fissuration de la corrosion des contraintes avec une forte résistance |

Haute résistance, résistance au SCC supérieure, stabilité dimensionnelle |

|

T74511 |

T 7451 + redressé |

Convient aux sections irrégulières, stress résiduel faible |

Similaire à T7451, mais pour des formes complexes |

|

T7651 |

Solution traitée + étirée pour le soulagement du stress + vieillissement artificiel à deux étages |

Excellente résistance à la corrosion d'exfoliation avec une forte résistance |

Haute résistance, résistance à la corrosion d'exfoliation supérieure |

|

T76511 |

T 7651 + redressé |

Convient aux sections irrégulières, stress résiduel faible |

Similaire à T7651, mais pour des formes complexes |

Conseils de sélection de température:

T7451 / T74511: Choix principal lorsque la conception nécessite un équilibre de résistance à haute résistance et à la corrosion de contrainte exceptionnelle (SCC)

T7651 / T76511: utilisé lorsque la conception nécessite une résistance légèrement plus élevée et une résistance spécifique à la corrosion d'exfoliation

Le processus de forgeage fournit des propriétés plus uniformes dans toutes les directions et une contrainte résiduelle inférieure, ce qui le rend plus adapté aux composants structurels critiques

6. Caractéristiques d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Commentaires |

|

Tournant |

Carbure, PCD |

VC =150-450 m / min, f =0.1-0.4 mm / rev |

Usinage à grande vitesse pour une excellente finition de surface, attention à l'évacuation des puces |

|

Forage |

Carbure, enduit d'étain |

VC =60-150 m / min, f =0.1-0.3 mm / rev |

Exercices de refroidissement par travers |

|

Fraisage |

Carbure, HSS |

VC =200-700 m / min, fz =0.08-0.2 mm |

Outils à angle de râteau élevé, grande profondeur de coupe et à forte alimentation |

|

Tapotement |

HSS-E-PM, Ticn revêtu |

VC =10-25 m / min |

Une bonne lubrification pour une bonne qualité de fil |

|

Alésage |

Carbure, HSS |

VC =40-100 m / min, f =0.15-0.4 mm / rev |

Tolérance H7 réalisable |

|

Sciage |

Lame à pointe en carbure |

VC =600-1500 m / min |

Convient pour la coupe de précision des barres de grand diamètre |

Guidage de fabrication:

Évaluation de machinabilité: 50% (1100 aluminium=100%), plus difficile à machine que 6061, plus facile que 7075

Formation des puces: a tendance à former des copeaux fins et cassés, mais les copeaux peuvent s'accumuler, nécessitant une bonne évacuation des puces

Liquide de refroidissement: fluide de coupe soluble dans l'eau (10-15% concentration), refroidissement à débit élevé; Les liquides de coupe à base d'huile peuvent également être utilisés

Usure d'outil: plus haut, recommander des outils en carbure de PCD ou en revêtement

Soudabilité: les méthodes de soudage conventionnelles ne sont pas recommandées, limitées aux applications spéciales (e . g ., soudage par émin

Travail à froid: mauvaise formabilité, pas adapté à la flexion du froid, à l'estampage, etc. .

Travail chaud: la forgeage doit être effectuée sous des températures et des taux de déformation strictement contrôlés

Traitement de surface: peut être anodisé (anodisation sulfurique recommandée), mais peut présenter une teinte jaunâtre en raison d'une teneur en cuivre plus élevée

Croix de corrosion des contraintes: T7451 / T74511 Les tempéraments offrent une résistance au SCC très élevée, qui est son principal avantage

7. Résistance à la corrosion et systèmes de protection

|

Type d'environnement |

Cote de résistance |

Méthode de protection |

Performance attendue |

|

Atmosphère industrielle |

Bien |

Anodisation + scellage |

10-15 |

|

Atmosphère marine |

Bien |

Anodisation + scellage / peinture |

5-10 |

|

Immersion de l'eau de mer |

Équitable |

Système de revêtement strict, ou revêtement |

Cela dépend de la qualité et de la maintenance du revêtement |

|

Humidité élevée |

Bien |

Anodisation + scellage |

10-15 |

|

Corrosion |

Excellent (T74 / T76 Tempers) |

Aucune protection supplémentaire nécessaire |

Sensibilité extrêmement faible, supérieure à 7075- t6 |

|

Exfoliation |

Excellent (tempérament T76) |

Aucune protection supplémentaire nécessaire |

Sensibilité extrêmement faible |

|

Corrosion galvanique |

Bien |

Isolement approprié |

Conception minutieuse avec des métaux différents |

Options de protection de surface:

Anodisation:

Type II (sulfurique): 10-25} μm Épaisseur, améliore la résistance à l'usure et à la corrosion, peut être teint

Type III (dur): 25-75} μm d'épaisseur, pour des applications d'usure élevée

Revêtements de conversion:

Revêtements de conversion de chromate (mil-dtl -5541): excellente base pour les peintures ou les adhésifs, offre une protection contre la corrosion

Alternatives sans chrome: conforme à l'environnement

Systèmes de peinture:

Primer époxy + couche de finition en polyuréthane: offre une excellente protection à long terme, adaptée aux environnements aérospatiaux

Radrer:

Dans des environnements corrosifs extrêmes, le revêtement avec de l'aluminium pur ou des couches en alliage résistant à la corrosion peut être considéré

8. Propriétés physiques pour la conception d'ingénierie

|

Propriété |

Valeur |

Considération de conception |

|

Densité |

2,80 g / cm³ |

Calcul du poids et optimisation structurelle |

|

Gamme de fusion |

482-635 degré |

Fenêtre de traitement thermique et limitations de soudage |

|

Conductivité thermique |

150 W/m·K |

Gestion thermique, conception de transfert de chaleur |

|

Conductivité électrique |

37-39% iacs |

Conductivité électrique dans les applications électriques |

|

Chaleur spécifique |

860 j / kg · k |

Calculs de masse thermique et de capacité thermique |

|

Expansion thermique (CTE) |

23.6 ×10⁻⁶/K |

Modifications dimensionnelles dues aux variations de température |

|

Module de Young |

71.0 GPA |

Calculs de déviation et de rigidité |

|

Le rapport de Poisson |

0.33 |

Paramètre d'analyse structurelle |

|

Capacité d'amortissement |

Moyen-doux |

Vibration et contrôle du bruit |

Considérations de conception:

Plage de température de fonctionnement: -60 degré à +100 degré (la résistance se dégrade considérablement au-dessus de ceci)

Performance cryogénique: légère augmentation de la résistance à basse température, la ténacité reste bonne

Propriétés magnétiques: non magnétique

Recyclabilité: matériau recyclable de grande valeur

Stabilité dimensionnelle: Excellent dans T7451 / T74511 Tempères, adaptés à l'usinage de précision

Ratio de force / poids: parmi les plus élevés pour les alliages en aluminium, idéal pour les matériaux aérospatiaux

9. Assurance et test de qualité

Procédures de test standard:

Composition chimique:

Spectroscopie d'émission optique

Fusion de gaz inerte (teneur en hydrogène)

Vérification de tous les éléments d'alliage et du contenu d'impureté ultra-bas

Test mécanique:

Test de traction (longitudinal, transversal, court transversal)

Test de dureté (Brinell, plusieurs emplacements)

Test de ténacité de fracture (K1C, par ASTM E399)

Test de fatigue (selon les besoins, e . g ., la fatigue du faisceau rotatif)

Test de fissuration par corrosion de contrainte (SCC, par ASTM G44, G47)

Tests non destructifs:

Inspection à ultrasons (100% volumétrique, par AMS 2630 Classe A1, AMS-STD -2154, ou ASTM E2375 Niveau 2)

Test de courant de Foucault (défauts de surface et près de la surface)

Inspection pénétrante (défauts de surface)

Test radiographique (défauts macroscopiques internes)

Analyse microstructurale:

Détermination de la taille des grains

Vérification du modèle d'écoulement des grains

Évaluation des précipités (TEM / SEM)

Évaluation des diplômes de recristallisation

Inspection dimensionnelle:

CMM (coordonnée Machine de mesure)

Diamètre, longueur, rectitude, ovalité, etc .

Certifications standard:

Rapport de test de l'usine (en 10204 3.1 ou 3.2)

Certification d'analyse chimique

Certification des propriétés mécaniques

Certification de traitement thermique / forge

Certification de tests non destructifs

Conformance à AMS 4106 (forgings), AMS 4107 (BAR), ASTM B247 (Forgings) et autres normes aérospatiales

Certification du système de gestion de la qualité AS9100 ou ISO 9001

10. Applications et considérations de conception

Applications primaires:

Structures aérospatiales:

Cadres de fuselage, longerons, limons

Composants du train d'atterrissage

Connecteurs et attaches d'avions

Composants de pylône moteur

Militaire et défense:

Composants structurels des avions militaires

Structures de missiles et de fusées

Pièces de charge critiques pour les véhicules blindés

Machines hautes performances:

Composants d'équipement de test de haute précision

Pièces de voiture de course critiques

Moules et composants de la matrice (dans des cas spécifiques)

Concevoir des avantages:

Ultra-High Strength et excellent rapport force / poids

Résistance à la fissuration de corrosion de contrainte supérieure (SCC) (en particulier à T7451 Temper)

Bonne ténacité de fracture, mieux que 7075- t6

Le processus de forge optimise le flux de grains, améliorant la résistance à la fatigue et l'anisotropie

Stress résiduel de l'extinction plus faible (par traitement de soulagement du stress)

Excellente stabilité dimensionnelle, adaptée à l'usinage de précision

Non magnétique

Limitations de conception:

Coût élevé, principalement utilisé pour les applications aérospatiales critiques

Mauvaise soudabilité, soudage conventionnel non recommandé

Formabilité extrêmement mauvaise, pas adaptée au travail au froid

Mauvaise résistance à la chaleur, les performances se dégradent rapidement à des températures élevées

Exigences de traitement et de traitement thermique extrêmement exigeantes, nécessitant un équipement spécialisé et un contrôle strict

Résistance à la corrosion modérée, nécessite généralement une protection contre l'anodisation ou le revêtement

Considérations économiques:

Un alliage haute performance, le coût initial est nettement plus élevé que les alliages d'aluminium à usage général

Les processus de fabrication et d'inspection complexes ajoutent aux coûts de production

Malgré le coût élevé, ses performances supérieures sont irremplaçables dans les applications critiques

Aspects de durabilité:

Matériel recyclable de grande valeur, contribuant à l'économie circulaire

La conception légère dans l'aérospatiale contribue à la réduction de la consommation de carburant et des émissions de carbone

Les processus de production sont sous une réglementation environnementale stricte

Conseils de sélection des matériaux:

Choisissez 7050 Lorsque la conception nécessite un équilibre de résistance maximale, une excellente ténacité à la fracture, une résistance à la fatigue et une résistance à la corrosion de contrainte supérieure, et le coût n'est pas le principal facteur limitant

Particulièrement adapté aux composants portant la pression, aux engrenages d'atterrissage, aux longerons et autres structures aérospatiales critiques

Choisissez un tempérament T7651 lorsque une résistance légèrement plus élevée est nécessaire et une résistance spécifique à la corrosion d'exfoliation est requise

Pas adapté aux applications nécessitant un soudage ou une formation à froid complexe

étiquette à chaud: 7050 Forging Bar rond en aluminium, Chine 7050 Forging Fabricants de barres rondes en aluminium, fournisseurs, usine, Coupler la barre de forgeage en aluminium, Cadre de la tige de forgeage en aluminium, joint barre de forge en aluminium, barre de forgeage en aluminium conjoint, Talon de forge en aluminium en aluminium, Turbine Aluminium Forging Tod

Envoyez demande