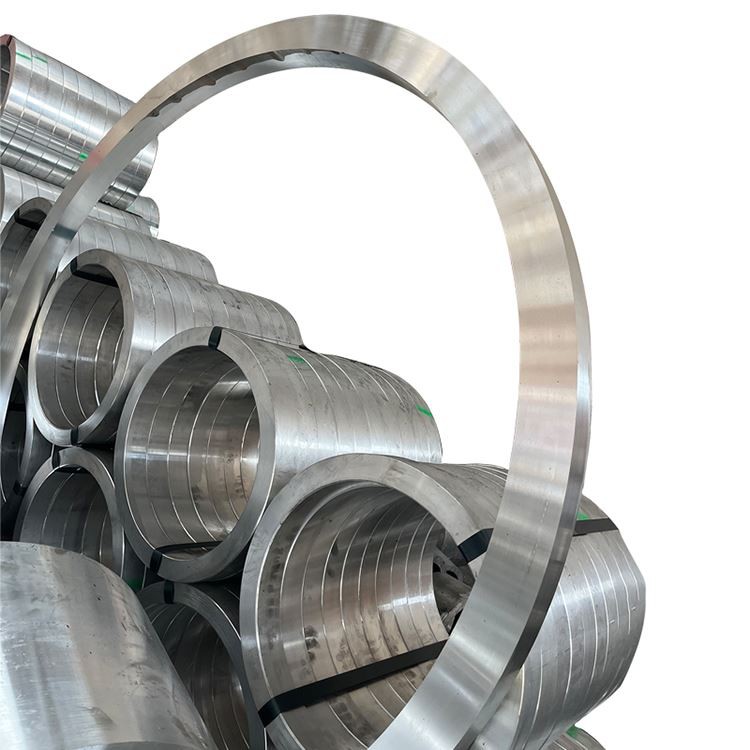

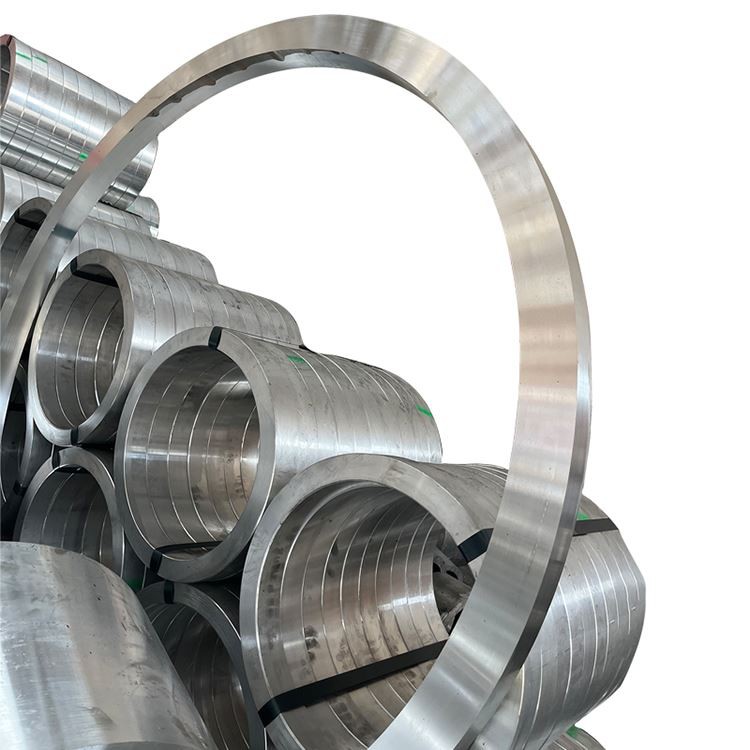

5083 Anneau de forge en alliage en aluminium de grand diamètre

5083 Le cycle de forgeage en alliage en aluminium de grand diamètre est un produit de forge en alliage en aluminium haute performance et multifonctionnel avec des perspectives d'application larges et un potentiel de marché.

1. Processus de composition et de fabrication des matériaux

Le cycle de forgeage en alliage en aluminium de grand diamètre 5083 est un alliage d'aluminium-magnésium à haute résistance à haute résistance et non traitable (série AL-MG) renommé pour sa résistance à la corrosion exceptionnelle (en particulier dans les environnements marins et industriels), une excellente soudabilité, une bonne résistance modérée et et une durabilité cryogénique exceptionnelle. Through precise forging, particularly for large diameter rings, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making this material an ideal choice for applications demanding extreme reliability, corrosion resistance, weldability, and performance in large structural components, such as shipbuilding, offshore engineering, cryogenic storage tanks, pressure vessels, rail transport, and military industries:

Éléments d'alliage primaire:

Magnésium (mg): 4. 0-4. 9% (élément de renforcement primaire, fournit une résistance et une bonne soudabilité)

Manganèse (mn): {{0}}. 4-1. 0% (améliore davantage la résistance et affine le grain)

Chrome (cr): 0. 05-0. 25% (inhibe la recristallisation, améliore la résistance à la corrosion des contraintes)

Titanium (ti): 0. 15% max (raffinement des grains)

Matériau de base:

Aluminium (AL): équilibre

Impuretés contrôlées:

Iron (Fe): 0. 40% max

Silicium (si): 0. 40% max

Cuivre (cu): 0. 10% max

Zinc (zn): 0. 25% max

Autres éléments: {{0}}. 05% max chacun, 0,15% max total

Processus de forge premium (pour les anneaux de grand diamètre):

Préparation de la fonte:

Aluminium primaire de haute pureté (99,7% minimum)

Contrôle précis des éléments d'alliage avec ± 0. 03% de tolérance

Les traitements avancés de filtration et de dégazage (par exemple, étendue de gaz inerte, snif, dégazage sous vide) assurent la propreté ultra-élevée, minimisant les inclusions

Affinement des grains (généralement avec alliage maître al-Ti-B) pour obtenir une structure uniforme et fine telle que castée

Systèmes de coulée de refroidissement direct spécialement conçus (DC) pour produire des lingots de grande taille avec une qualité interne élevée, en utilisant éventuellement une technologie d'agitation électromagnétique (EMC) pour améliorer la qualité des lingots

Homogénéisation:

Homogénéisation en plusieurs étapes à 450-480 degré pour 16-36} (selon la taille du lingot)

Contrôle uniforme de la température: ± 3 degrés, assurant une distribution uniforme des éléments d'alliage, l'élimination de la macro-ségrégation et une ductilité améliorée

Préparation des billettes:

Conditionnement de la surface du lingot (scalping ou fraisage) pour éliminer les défauts de surface

100% d'inspection à ultrasons pour assurer la faille interne (conforme à l'AMS 2630 classe A1 ou ASTM E2375 niveau 2)

Préchauffage: 380-420 degré, avec un contrôle précis de l'uniformité de la température pour assurer la ductilité avant déformation

Séquence de forgeage (redoutables anneaux de diamètre):

Bouleversant: plusieurs étapes bouleversantes de gros lingots à 380-420 degré pour décomposer la structure étendue et former une préforme de crêpe ou de disque

Piercing: Création d'un trou central sur les grandes presses hydrauliques à l'aide de matrices ou de mandrins, formant progressivement le trou annulaire et comprimant la paroi de l'anneau, affinant les grains supplémentaires

Roulement de la bague: le processus de roulement de la bague critique sur des machines de roulement de cycle de grand diamètre. Grâce à la réduction axiale et radiale, l'écoulement des grains est très aligné circonférentiellement le long de l'anneau, éliminant les vides internes et la porosité, améliorant la densité et les propriétés circonférentielles. Le roulement des anneaux est généralement effectué en plusieurs passes pour assurer une déformation uniforme et éviter les défauts.

Finition de forgeage de la matrice (facultative): Pour les anneaux nécessitant une précision de dimension extrêmement élevée, la mise en forme finale peut être effectuée sur de grandes presses de forgeage pour assurer la précision géométrique et la qualité de surface.

Température de forgeage: 350-400 degré (contrôlé avec précision) pour éviter une croissance et une fissuration excessives

Pression de forgeage: des dizaines de milliers à des centaines de milliers de tonnes utilisant de grandes presses hydrauliques et des machines à rouler pour assurer une déformation suffisante de gros billettes

Ratio de réduction minimum: 4: 1 à 6: 1, assurant une structure interne dense et uniforme, une élimination complète de la structure étendue et la formation d'un flux de grains optimisé

Recuit (facultatif):

Si un traitement supplémentaire est requis ou si une sensibilité au stress résiduel est une préoccupation, le recuit (O Temper) peut être effectué après avoir forgé pour réduire la dureté et améliorer la ductilité.

Traitements de durcissement et de stabilisation des travaux ultérieurs (pour former H Tempers):

H111: La tension modéré durcie après recuit complet, adaptée aux structures générales.

H112: aplati uniquement après le forgeage, en conservant la condition astucieuse, adaptée à un traitement ultérieur avant l'usinage.

H321: tempérament H32 stabilisé, offrant une excellente résistance à la corrosion des contraintes.

Toutes les étapes de production sont soumises à un contrôle de qualité rigoureux, à des tests non destructeurs et à la gestion de la traçabilité, en particulier pour le contrôle de la qualité interne des anneaux de grand diamètre.

2. Propriétés mécaniques de 5083 Anneau de forgeage de grand diamètre

|

Propriété |

H112 |

H321 |

O |

Méthode de test |

|

Résistance à la traction ultime |

300-340 MPA |

310-350 MPA |

270-300 MPA |

ASTM E8 |

|

Force d'élasticité (0. 2%) |

150-180 MPA |

215-260 MPA |

120-150 MPA |

ASTM E8 |

|

Allongement (2 pouces) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Dureté (Brinell) |

70-85 HB |

95-110 HB |

60-70 HB |

ASTM E10 |

|

Résistance à la fatigue (cycles 5 × 10⁸) |

120-150 MPA |

130-160 MPA |

90-120 MPA |

ASTM E466 |

|

Résistance au cisaillement |

170-200 MPA |

190-220 MPA |

150-180 MPA |

ASTM B769 |

|

Fracture Noodness (K1C, typique) |

30-40 MPA√m |

25-35 MPA√m |

35-45 MPA√m |

ASTM E399 |

Répartition des biens:

Propriétés radiales vs tangentielles: les anneaux forgés de grand diamètre présentent une excellente anisotropie. Le roulement de la bague aligne fortement le flux de grains circonférentiellement le long de l'anneau, offrant une résistance tangentielle plus élevée, une résistance à la fatigue et une ténacité de fracture. Les propriétés radiales et axiales peuvent être légèrement inférieures, mais la différence est contrôlée.

Épaisseur de la paroi Effet sur les propriétés: La résistance peut légèrement augmenter des sections de paroi plus minces. Pour les anneaux à parois épaisses de grand diamètre, l'uniformité des propriétés du noyau et de la surface est cruciale, ce qui est assuré par le processus de forgeage.

Variation de la dureté du cœur à surface: moins de 5 Ho.

Stress résiduel: le tempérament H112 conserve une certaine contrainte résiduelle de la forge. Le tempérament H321 réduit considérablement le stress résiduel par le traitement de la stabilisation et améliore la résistance à la corrosion du stress.

Performances de fatigue: le flux de grains optimisé et la microstructure dense formée par le processus de forgeage améliorent considérablement la durée de vie de la fatigue du matériau et la résistance à la propagation des fissures de fatigue, qui est particulièrement critique dans les grandes composantes structurelles.

Performance cryogénique: la force et la ténacité s'améliorent même dans des environnements extrêmement à faible température, sans transition fragile, ce qui en fait un excellent matériau structurel cryogénique.

3. Caractéristiques microstructurales

Caractéristiques microstructurales clés:

Structure des grains:

Structure mixte fine et uniforme des grains recristallisés et des grains non re-recrit allongés alignés tangentiellement

Flux de grains hautement adapté à la géométrie de l'anneau, uniformément distribué tangentiellement, maximisant les performances du matériau

Les dispersoïdes fins formés par le manganèse (MN), le chrome (CR) et le titane (Ti) inhibent efficacement la croissance des grains et la recristallisation

ASTM Grain Taille 6-9 (45-16 μm), ou des grains plus fins (ASTM 8-10)

Distribution précipitée:

Mg₂al₃ Phase: fin et uniformément dispersée, agissant comme la phase de renforcement primaire

La précipitation continue du mg₂al₃ aux joints de grains est efficacement contrôlée pour éviter la sensibilité à la corrosion des contraintes

De petites quantités de composés intermétalliques primaires comme AlFem sont effectivement décomposés et dispersés, avec une taille et une quantité contrôlées

Développement de la texture:

Le processus de forgeage crée une texture spécifique bénéfique pour les propriétés tangentielles, l'optimisation de la résistance, de la ténacité et de la résistance à la fatigue

Caractéristiques spéciales:

La propreté métallurgique ultra-élevée, minimisant les défauts d'inclusion non métalliques grâce à des technologies avancées de fusion et de coulée

La morphologie et la distribution des précipités des frontières de grains continues (phase bêta) sont contrôlées avec précision pour maximiser la résistance à la corrosion des contraintes

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance à la précision |

Tolérance commerciale |

Méthode de test |

|

Diamètre extérieur |

500-4000+ mm |

± 1. 0 mm jusqu'à 1000 mm |

± 2. 0 mm jusqu'à 1000 mm |

Micromètre / cmm |

|

± 0. 1% supérieur à 1000 mm |

± 0. 2% au-dessus de 1000 mm |

|||

|

Diamètre intérieur |

400-3900+ mm |

± 1. 0 mm jusqu'à 1000 mm |

± 2. 0 mm jusqu'à 1000 mm |

Micromètre / cmm |

|

± 0. 1% supérieur à 1000 mm |

± 0. 2% au-dessus de 1000 mm |

|||

|

Épaisseur de paroi |

50-600+ mm |

± 0. 5 mm |

± 1. 0 mm |

Micromètre / cmm |

|

Hauteur |

50-800+ mm |

± 0. 5 mm |

± 1. 0 mm |

Micromètre / cmm |

|

Platitude |

N/A |

0. 3 mm / m |

0. 6 mm / m |

Planogitness Gauge / CMM |

|

Concentricité |

N/A |

0. 3mm |

0. 6 mm |

Gauge de concentricité / cmm |

|

Rugosité de surface |

N/A |

6,3 μM RA max |

12,5 μM RA max |

Profilomètre |

Formulaires disponibles standard:

Anneaux forgés: diamètre extérieur jusqu'à 4000 mm +, épaisseur de paroi jusqu'à 600 mm +

Dimensions et géométries personnalisées disponibles en fonction des dessins et des exigences des clients, offrant diverses conditions, des blancs aux états usinés comme brut ou finis

Disponible en différents tempéraments de traitement thermique, comme O, H112, H321

5. Temper des désignations et des options de durcissement du travail

|

Code de tempérament |

Description du processus |

Applications optimales |

Caractéristiques clés |

|

O |

Entièrement recuit, ramolli |

Applications nécessitant une formabilité maximale, ou un traitement profond ultérieur |

Ductilité maximale, résistance la plus basse |

|

H111 |

La tension modéré durcie après un recuit complet |

Structures générales, excellentes propriétés post-saillie |

Bon équilibre de force et de ductilité |

|

H112 |

Aplati uniquement après le forge |

Convient pour un traitement ultérieur avant l'usinage, avec des contraintes résiduelles de la forge |

Condition comme forge, résistance modérée, excellente résistance à la corrosion |

|

H321 |

Tempérament H32 stabilisé |

Exigences à haute résistance, stricte résistance à la corrosion (en particulier SCC) |

Excellente résistance au SCC, résistance plus élevée |

|

H116 |

H112 Temper avec un traitement spécial de stabilisation |

Haute résistance, excellent SCC et résistance à la corrosion d'exfoliation |

Meilleure résistance à la corrosion et haute résistance |

Conseils de sélection de température:

O: lorsque des opérations de formage à froid complexes sont nécessaires pour les anneaux de grand diamètre, ou comme état initial pour le traitement ultérieur.

H112: Lors de l'utilisation de la microstructure et des propriétés telles que forgées, un traitement ultérieur est nécessaire.

H321: Lorsque des exigences extrêmement élevées pour la résistance à la corrosion (en particulier les fissures de corrosion des contraintes) sont présentes, ainsi que des exigences de résistance plus élevées, couramment utilisées dans des structures à parois épaisses de grand diamètre.

H116: Lorsque les exigences les plus strictes pour le SCC et la résistance à la corrosion d'exfoliation existent, généralement utilisées pour les structures à parois minces dans les environnements marins, mais ne conviennent pas aux sections épaisses en raison des limitations du traitement de stabilisation. Pour les anneaux forgés à parois épaisses de grand diamètre, H321 est un choix plus pratique et excellent.

6. Caractéristiques d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Commentaires |

|

Tournant |

Carbure, PCD |

VC =150-500 m / min, f =0. 1-0. 5 mm / rev |

Facile à obtenir une bonne finition de surface, attention à l'évacuation des puces |

|

Forage |

Carbure, enduit d'étain |

VC =60-180 m / min, f =0. 15-0. 4 mm / rev |

Exercices de cool recommandés, bon pour les trous profonds |

|

Fraisage |

Carbure, HSS |

VC =200-700 m / min, fz =0. 1-0. 3 mm |

Outils à angle de râteau élevé, grande profondeur de coupe et à forte alimentation |

|

Tapotement |

HSS-E-PM, Ticn revêtu |

VC =15-30 m / min |

Une bonne lubrification pour une bonne qualité de fil |

|

Affûtage |

Oxyde d'aluminium, roues CBN |

Utiliser avec prudence, peut provoquer des brûlures de surface et une contrainte résiduelle |

Contrôle strict des paramètres et refroidissement si nécessaire |

|

Polissage |

Roues douces, pâte abrasive |

Améliore la finition de la surface, réduit la concentration de stress |

Surface propre après le polissage |

Guidage de fabrication:

Évaluation de la machinabilité: 70% (1100 aluminium=100%), bonne machinabilité, inférieure aux alliages 2xxx et 7xxx, mais plus élevé que l'aluminium pur

Formation de puces: les copeaux gommeux, ont tendance à enrouler autour des outils, nécessitent de bons disjoncteurs et un liquide de refroidissement à haut débit

Liquide de refroidissement: fluide de coupe soluble dans l'eau (8-12% concentration), refroidissement à débit élevé

Usure d'outil: inspection des outils modérée et régulière nécessaire

Soudabilité: Excellent avec soudage TIG et MIG, l'un des meilleurs alliages d'aluminium soudables, avec une résistance à la soudure élevée, adaptée à l'assemblage de grandes structures complexes

Travail à froid: bonne formabilité en O tempéra

Travail chaud: plage de température recommandée 300-400 degré, avec un contrôle strict sur la quantité et le taux de déformation

Corrosion des contraintes fissure: H321 et H116 Les tempéraments ont une excellente résistance à la fissuration de la corrosion des contraintes

Propriétés cryogéniques: conserve ou améliore la force et la ténacité à des températures extrêmement basses, sans transition fragile

7. Systèmes de résistance et de protection contre la corrosion

|

Type d'environnement |

Cote de résistance |

Méthode de protection |

Performance attendue |

|

Atmosphère industrielle |

Excellent |

Surface propre |

20+ |

|

Atmosphère marine |

Excellent |

Surface propre |

15-20+ |

|

Immersion de l'eau de mer |

Excellent |

Protection ou peinture cathodique |

10-20+ années avec maintenance |

|

Humidité élevée |

Excellent |

Surface propre |

20+ |

|

Corrosion de contrainte |

Excellent (H321 / H116 Tempers) |

Aucune protection supplémentaire nécessaire |

Sensibilité extrêmement faible |

|

Exfoliation |

Excellent (H321 / H116 Tempers) |

Protection standard |

Sensibilité extrêmement faible |

|

Corrosion galvanique |

Bien |

Isolement approprié |

Conception minutieuse avec des métaux différents |

Options de protection de surface:

Anodisation:

Type II (sulfurique): 10-25 μm épaisseur, offre une protection et une esthétique supplémentaires

Type III (dur): 25-75 μm épaisseur, augmente la résistance à l'usure et la dureté

Revêtements de conversion:

Revêtements de conversion de chromate (mil-dtl -5541): excellente base pour les peintures ou les adhésifs

Alternatives sans chrome: conforme à l'environnement

Systèmes de peinture:

Primer époxy + couche de finition en polyuréthane: offre une excellente protection à long terme, en particulier pour les applications marines et offshore

8. Propriétés physiques pour la conception de l'ingénierie

|

Propriété |

Valeur |

Considération de conception |

|

Densité |

2,66 g / cm³ |

Conception légère, centre de contrôle de la gravité |

|

Gamme de fusion |

570-640 degré |

Paramètres de soudage et de coulée |

|

Conductivité thermique |

120 W/m·K |

Gestion thermique, conception de transfert de chaleur |

|

Conductivité électrique |

33% IACS |

Conductivité électrique dans les applications électriques |

|

Chaleur spécifique |

897 j / kg · k |

Calculs de masse thermique et de capacité thermique |

|

Expansion thermique (CTE) |

23.8 ×10⁻⁶/K |

Modifications dimensionnelles dues aux variations de température |

|

Module de Young |

70,3 GPA |

Calculs de déviation et de rigidité |

|

Le rapport de Poisson |

0.33 |

Paramètre d'analyse structurelle |

|

Capacité d'amortissement |

Modéré |

Vibration et contrôle du bruit |

Considérations de conception:

Plage de température de fonctionnement: -270 degré à +80 degré (utilisation à long terme supérieure à 65 degrés peut entraîner une sensibilisation, affectant la sensibilité au SCC)

Performance cryogénique: maintient ou améliore la force et la ténacité à des températures extrêmement basses, sans transition fragile, idéale pour les matériaux structurels cryogéniques, largement utilisés dans les réservoirs de GNL

Propriétés magnétiques: non magnétique

Recyclabilité: 100% recyclable avec une valeur de ferraille élevée

FORMOBLITÉ: Bon en O Temper, modéré en température H112, pauvre en H321

Stabilité dimensionnelle: bonne stabilité dimensionnelle après un traitement de forgeage et de stabilisation

Ratio de force / poids: avantage significatif dans les applications nécessitant une résistance élevée, une résistance à la corrosion et de grands composants structurels

9. Assurance et test de qualité

Procédures de test standard:

Composition chimique:

Spectroscopie d'émission optique

Analyse de fluorescence aux rayons X

Fusion de gaz inerte (teneur en hydrogène)

Vérification de tous les principaux éléments et contenu d'impuretés

Test mécanique:

Tests de traction (radial, tangentiel, axial, en particulier pour les anneaux à parois épaisses, échantillons nécessaires à différentes profondeurs)

Test de dureté (Brinell, plusieurs emplacements)

Test d'impact (Charpy V-Notch, en particulier pour les applications cryogéniques, testées à des températures spécifiées)

Tests de fatigue (selon les besoins)

Test de fissuration par corrosion de contrainte (SCC, par ASTM G44, G47, en particulier pour les tempéraments H116 / H321)

Tests non destructifs:

Inspection à ultrasons (100% volumétrique, avec une attention particulière à la qualité interne des pièces forgées à parois épaisses de grand diamètre, conformes aux AMS 2630 classe A1 / AA ou ASTM E2375 niveau 2)

Test de courant de Foucault (défauts de surface et près de la surface)

Inspection pénétrante (défauts de surface)

Test radiographique (défauts macroscopiques internes, pour les zones critiques)

Analyse microstructurale:

Détermination de la taille des grains

Précipiter et évaluation des composés intermétalliques

Vérification du modèle d'écoulement des grains

Évaluation des diplômes de recristallisation

Inspection dimensionnelle:

CMM (coordonnée Machine de mesure)

Diamètre extérieur, diamètre intérieur, épaisseur de paroi, hauteur, planéité, concentricité, etc., avec un contrôle dimensionnel géométrique complet pour les grands anneaux

Certifications standard:

Rapport de test de l'usine (en 10204 3. 1 ou 3.2)

Certification d'analyse chimique

Certification des propriétés mécaniques

Certification de traitement thermique / forge

Certification de tests non destructifs

Conformance à ASTM B247 (Forgings), GB / T 3880 (standard chinois), en aw -5083, DNV GL, Lloyd's Register, ABS et autres sociétés de classification.

10. Applications et considérations de conception

Applications primaires:

Industrie marine:

Grands composants structurels de navires et de yachts (terrasses, cloisons, anneaux de connexion à coque)

Plates-formes de forage offshore, structures d'unité de stockage et déchargement flottantes (FPSO)

Grands composants pour l'équipement de dessalement de l'eau de mer

Ingénierie cryogénique:

Composants structurels clés pour les grands réservoirs de stockage et porteurs de gaz naturel liquéfié (GNL), tels que les poutres de bague, les supports de jupe, etc.

Réservoirs de stockage de carburant à fusée liquide

Navires sous pression:

Brides, têtes et sections de coquille pour les grands récipients sous pression dans les centrales nucléaires, les réacteurs chimiques, etc.

Transit ferroviaire:

Composants structurels du corps à grande vitesse, moyeux de roue, etc.

Militaire:

Structures de navires navales, composants de véhicules blindés, tubes de lancement de missiles, etc.

Concevoir des avantages:

Excellente résistance à la corrosion, en particulier dans les environnements marins et industriels, avec une très haute résistance à la corrosion de l'eau de mer

Soudabilité supérieure, avec une résistance à la soudure élevée et une bonne ductilité, adaptée à l'assemblage de grandes structures complexes

Ténacité cryogénique exceptionnelle, avec des propriétés maintenues ou améliorées à des températures extrêmement basses, pas de transition fragile

Bonne résistance modérée et excellente ductilité, adaptée aux grands composants structurels

Le processus de forge optimise le flux de grains et la qualité interne, l'amélioration de la résistance à la fatigue et de la ténacité à la fracture

Excellente résistance à la corrosion de stress Corrosion Cracking and Exfoliation Corrosion (H321 / H116 Tempers)

Léger, contribuant aux économies d'énergie et à la réduction des émissions

Non magnétique

Limitations de conception:

Ne peut pas être renforcé par le traitement thermique; La limite de résistance est inférieure à des alliages à haute résistance de série 2xxx et 7xxx

Une utilisation à long terme supérieure à 65 degrés peut entraîner une sensibilisation (en raison de la précipitation continue de la phase mg₂al₃), augmentant la sensibilité à la corrosion du stress. La température de fonctionnement doit être contrôlée ou le tempérament H321 choisi.

Le niveau de résistance est inférieur à celle des alliages aérospatiaux comme 7075, mais sa résistance à la corrosion et sa soudabilité sont supérieures.

Forger la difficulté et l'augmentation des coûts avec la taille.

Considérations économiques:

Le coût de fabrication des anneaux forgés de grand diamètre est élevé, mais leurs performances exceptionnelles et leur fiabilité dans de grandes structures critiques offrent une valeur irremplaçable

Une excellente résistance à la corrosion réduit les besoins de maintenance et de remplacement à long terme, réduisant les coûts totaux du cycle de vie

Une bonne soudabilité réduit la difficulté et le coût de la fabrication de grandes structures complexes

Les propriétés légères aident à réduire les coûts de carburant pour le transport, en particulier dans la construction navale et le transit ferroviaire

Aspects de durabilité:

Taux de recyclage des ressources à 100% recyclables, conformes aux concepts de fabrication verts

La consommation d'énergie et les émissions de carbone dans les processus de production d'aluminium sont optimisées en continu

Une longue durée de vie du produit et une forte fiabilité réduisent la production de déchets

Conseils de sélection des matériaux:

Choisissez 5083 anneaux forgés de grand diamètre lorsque la résistance élevée, une résistance à la corrosion exceptionnelle (en particulier à l'eau de mer), une excellente soudabilité, une ténacité cryogénique et une grande stabilité structurelle sont nécessaires

Convient aux structures critiques telles que les vaisseaux marins, les réservoirs de GNL et les grands vaisseaux sous pression, où la qualité interne supérieure et les propriétés circonférentielles obtenues par le forge sont essentielles

Pour les structures desservant à long terme à des températures supérieures à 65 degrés, le tempérament H321 doit être sélectionné et la température de fonctionnement strictement contrôlée.

Lorsque une résistance plus élevée et une bonne résistance à la corrosion sont nécessaires, l'alliage 5A06 peut être pris en compte.

étiquette à chaud: 5083 Anneau de forge en alliage en aluminium de grand diamètre, Chine 5083 Fabricants de bagues de forge en alliage de grand diamètre, fournisseurs, usine

Envoyez demande