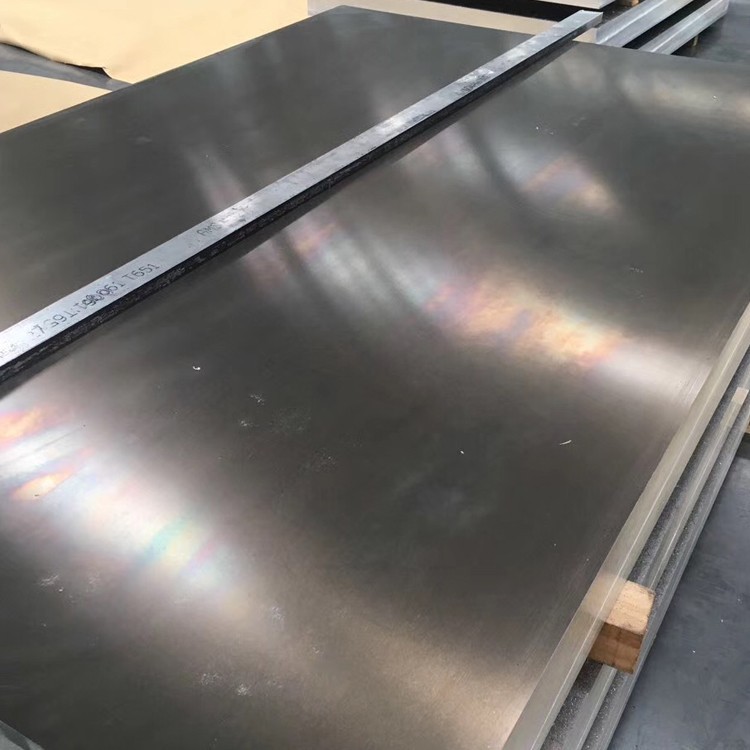

5083 H116 Plaque en aluminium

Il s'agit de l'alliage anti-aluminium anti-rouille le plus utilisé, qui a une résistance élevée, en particulier la résistance à la fatigue: forte plasticité et résistance à la corrosion, ne peut pas être renforcée par le traitement thermique, une bonne plasticité pendant le travail semi-froid, une faible plasticité pendant le durcissement à froid, une bonne résistance à la corrosion, une bonne soudabilité, une mauvaise machinabilité, et peut être poli.

1. Composition des matériaux et processus de fabrication

5083 L'alliage d'aluminium (ASTM B209, EN 485, AMS 4027) est un alliage AL-MG non professionnel conçu pour une résistance à la corrosion extrême et une soudabilité . Le tempérament H116 fournit une combinaison optimale de résistance à la résistance et à la corrosion de la contrainte:

Chimie en alliage:

Magnésium (mg): 4.0-4.9% (renforcement de la solution solide)

Manganèse (mn): 0.4-1.0% (raffinement des grains)

Chrome (cr): 0.05-0.25% (résistance à la corrosion)

Fer (Fe): inférieur ou égal à 0,40% max

Silicon (Si): inférieur ou égal à 0,40% max

Matériau de base:

Aluminium (AL): supérieur ou égal à 94,5% (équilibre)

Impuretés contrôlées:

Cuivre (Cu): inférieur ou égal à 0,10% max

Zinc (Zn): inférieur ou égal à 0,25% max

Titane (Ti): inférieur ou égal à 0,15% max

Processus de fabrication avancée:

Coulage de refroidissement direct: 680-720 degré de fusion de degré

Homogénéisation: 550 degrés pour 8-10

Roulement chaud: réduction à 400-450 degré

Refroidissement contrôlé: taux de refroidissement spécial<100°C/min

Traitement de stabilisation: 150-180 degré pour 2-3} (H116 spécifique)

Roulement à froid: réduction limitée<15% for surface quality

Nivellement des contraintes: nivellement des tensions pour la planéité

Certifié dans DNV, ABS et Lloyds enregistrent les normes marines avec traçabilité des matériaux complètes .

2. Propriétés mécaniques de l'état de tempérament H116

|

Propriété |

Minimum |

Typique |

Standard de test |

Signification de l'application marine |

|

Force de traction ultime |

275 MPA |

300-340 MPA |

ASTM B557 |

Dépasse les exigences de la structure marine |

|

Force d'élasticité (RP0.2) |

175 MPA |

215-230 MPA |

ASTM B557 |

Conserve la force à basse température |

|

Allongement (jauge 50 mm) |

12% |

16-20% |

ASTM B557 |

Excellente ductilité pour la formation |

|

Résistance au cisaillement |

185 MPA |

210-230 MPA |

ASTM B831 |

70% de la résistance à la traction |

|

Rendement en compression |

175 MPA |

200-215 MPA |

ASTM E9 |

Intégrité de la structure de la coque |

|

Résistance à la fatigue (10⁷) |

120 MPA |

140 MPA |

ASTM E466 |

Supérieur dans les environnements salins |

|

Dureté (Brinell) |

75 hb |

85 hb |

ASTM E10 |

Cohérent par épaisseur |

|

Impact de la ténacité (-20 degré) |

25 J |

30 J |

ASTM E23 |

Capacité de fonctionnement de l'Arctique |

|

Ténacité de fracture |

40 MPa |

45 MPA√m |

ASTM E399 |

Tolérance à la fissure critique |

3. Contrôle et stabilisation de la microstructure

Traitement spécifique H116:

Réduction du travail à froid: 10-15% maximum

Traitement de stabilisation:

Température: 150-180 degré

Durée: 2-3 heures

Refroidissement: refroidissement par air contrôlé

But:

Précipitation de la phase (al₃mg₂)

Maintenir une résistance à la corrosion

Stabiliser les propriétés mécaniques

Caractéristiques microstructurales:

Taille des grains: ASTM 5-6 (40-60 μm)

Phases intermétalliques:

AL₆ (MN, FE) dispersoïdes

En phase fine inhibée

Densité de dislocation: 1-2 × 10¹⁰ / cm²

Textures: texture roulante faible

Fraction de recristallisation: 80-90%

Distribution de phase: distribution de soluté uniforme

La résistance à la corrosion de contrainte dépasse le tempérament standard H321 par 30-40% .

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance maritime |

Tolérance commerciale |

|

Épaisseur |

3-150 mm |

±0.5% |

±1% |

|

Largeur |

1500-3500 mm |

± 5 mm |

± 15 mm |

|

Longueur |

3000-16000 mm |

+10 / -0 mm |

+25 / -0 mm |

|

Platitude |

N/A |

3 mm / m max |

7 mm / m max |

|

Courbure |

N/A |

1 mm / m max |

5 mm / m max |

|

Condition de bord |

Cisaillé |

Bord usiné |

Coupe du plasma |

|

Rugosité de surface |

1.2-2.5 μm ra |

0,8 μM de RA |

3,0 μM de PR |

Capacités spéciales:

Plaques surdimensionnées: jusqu'à 4500 mm de large × 20000 mm de long

Tests ultrasoniques: balayage de plaque complet par ASTM B209

Formule de poids: épaisseur (mm) × largeur (m) × longueur (m) × 2.66=poids (kg)

5. Performance de résistance à la corrosion

|

Environnement |

Performance |

Taux de corrosion |

Norme de l'industrie |

Méthodes de protection |

|

Immersion marine |

Excellente |

<0.001 mm/yr |

ASTM G50 |

Aucun requis |

|

Zone d'éclaboussure |

Excellente |

0.002-0.004 mm / an |

Norsok M001 |

Anodisation |

|

Atmosphère industrielle |

Excellente |

0.003-0.005 mm / an |

ISO 9223 |

Revêtement en poudre |

|

Cavitation d'eau de mer |

Bien |

<0.05 mm/yr |

ASTM G32 |

Revêtement HVOF |

|

Corrosion |

Excellente |

Pas de SCC au rendement |

ASTM G47 |

Aucun requis |

|

Compatibilité galvanique |

Bien |

Courant bimétallique faible |

ISO 8081 |

Kits d'isolation |

Options de traitement de surface:

Anodisation de qualité marine: 25-50 μm

Aluminium par pulvérisation thermique (TSA): 150-300 μm

Systèmes de peinture marine: combinaisons époxy / goudron de charbon

Racasage en acier inoxydable: liaison explosive

Conversion chimique: technologies sans chromate

6. Propriétés d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Notes de demande maritime |

|

Coupure de plasma |

Électrodes de hafnium |

400-600 a, 100-250 ipm |

Préparation de soudure prête |

|

Coupe à jet d'eau |

Grenat abrasif |

0.8-1.2 kg / min, 300 mm / min |

Pas de distorsion de Haz |

|

Forage |

Exercices en carbure |

VC =60-100 m / min, fn =0.15 mm / rev |

Conception d'auto-lubrification |

|

Fraisage |

Inserts PCD |

VC =1000-1500 m / min |

Finition de surface haute |

|

Formation |

Freins de presse |

Min Radius 3T (t=épaisseur) |

Capacité de formation à froid |

Avantages de fabrication:

Soudabilité: excellent sans préchauffer

Capacité de travail à froid: jusqu'à 15% de tension

Réparation du soudage: pas de dégradation

Formabilité: Excellent à l'état recuit

Grindabilité: faible usure d'outils

Polissage: accepte la finition miroir

7. Technologies de soudage et d'adhésion

Processus de soudage recommandés:

Soudage à l'arc métallique à gaz (GMAW):

Fil: ER5183, ER5356 ou ER5556

Bounding: argon ou ar / he mélange

Soudage de Stir en frottement (FSW):

Paramètres: 600-800 RPM, 150-300 mm / min

Ratio de résistance: 85-95% du métal de base

Soudage au laser:

Power: 4-8 kw laser en fibre

Vitesse: 2.5-5 m / min

Soudage de goujons:

Type de décharge de condensateur

Spécifications de conception conjointe:

Joints de bout: 60-70 degré inclus angle inclus

Soudures de filet: longueur de la jambe de 6 mm min

Double-Sided Welds: Preferred for >10 mm d'épaisseur

Température interpassée:<90°C maintained

8. Propriétés physiques pour la conception marine

|

Propriété |

Valeur |

Signification de l'application marine |

|

Densité |

2,66 g / cm³ |

Calculs de flottabilité |

|

Gamme de fusion |

570-640 degré |

Marges de sécurité incendie |

|

Conductivité thermique |

117 W/m·K |

Applications d'échangeur de chaleur |

|

Conductivité électrique |

29% IACS |

Systèmes électriques à bord |

|

Capacité thermique spécifique |

900 j / kg · k |

Gestion thermique dans les moteurs |

|

Module de Young |

70 GPA |

Raideur structurelle |

|

CTE (20-100 degré) |

23.8 ×10⁻⁶/K |

Conception conjointe d'extension |

|

Perméabilité magnétique |

1.000022 |

Compatibilité de déménagement |

|

Section transversale à neutrons thermiques |

0,22 granges |

Applications marines nucléaires |

9. Contrôle et certification qualité

Protocole de test:

Analyse chimique: OES pour chaque fusion

Test mécanique: chaque plaque testée

Test de corrosion:

ASTM G67: test de perte de masse en acide nitrique

ASTM G66: test d'actif pour -Phase

Test d'exco par ASTM G34

Méthodes NDT:

Ultrasonique par ASTM B594 Niveau A

Radiographie pour les soudures

Test de fuite pour les réservoirs

Macro / micro examen: analyse de la structure des grains

Certifications internationales:

Classifications marines: ABS, DNV, LR, BV

Codes de navire à pression: section ASME VIII

Normes offshore: Norsok M -120 / m -121

Spécifications militaires: mil-dtl -24441

Normes internationales: EN 1090 exc3 / 4

Certifications de soudage: ISO 3834-2

Conformité Nace: MR0175 / ISO 15156

10. Applications industrielles et manipulation

Applications marines primaires:

Coques et superstructures de navires

Ponts de plate-forme offshore

Confinement du transporteur de GNL

Réservoirs d'eau de ballast

Coques de pression sous-marine

Ponts d'atterrissage d'hélicoptère

Systèmes de colonne montante maritime

Composants des plantes de dessalement

Protocole de manutention et de stockage:

Température de stockage: 10-40 degré

Contrôle de l'humidité:<60% RH

Exigences d'empilement:

Entretoises de bois tous les 500 mm

Limite de hauteur de pile: 1,2 mètre

Protection de surface:

Film PE résistant aux UV

Entrelacement du papier VCI

Équipement de levage:

Larges d'aspirateurs à tampons larges

Faisceaux d'épandeurs non magnétiques

Manches de protection des bords

Spécifications de transport:

Emballage de navigation maritime

Unités de dessiccants dans les conteneurs

Compatibilité des conteneurs ISO

Revêtement résistant aux intempéries

Systèmes de berceau spécialisés

Indicateurs de choc pour les pièces sensibles

étiquette à chaud: 5083 H116 Plaque en aluminium, Chine 5083 H116 Fabricants de plaques en aluminium, fournisseurs, usine, assiette en aluminium bon marché, plaque d'aluminium d'épaisseur moyenne, catalogue de plaques en aluminium, Assiette en aluminium pour le plafond, plaque d'aluminium étroite, plaque en aluminium pour les vibrations

Envoyez demande