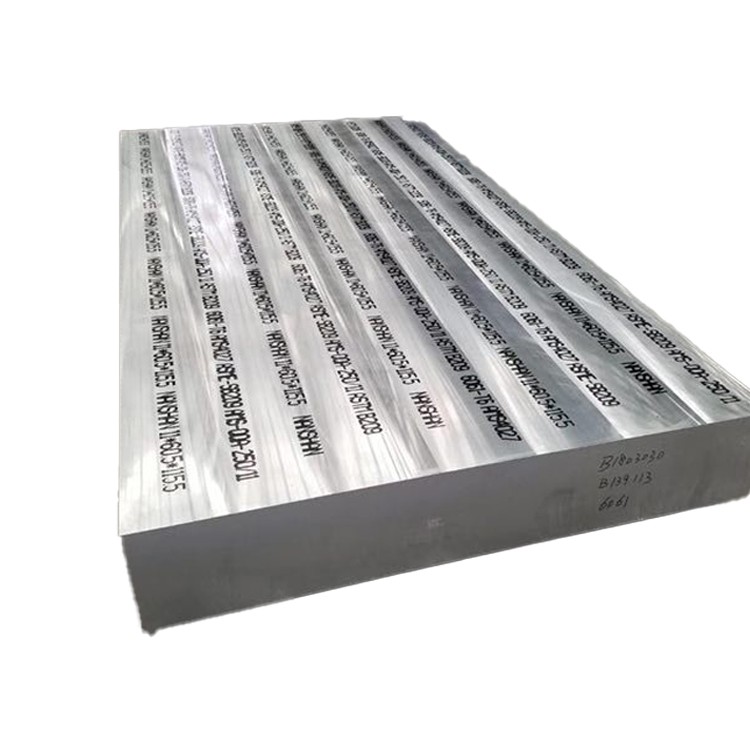

6061 Plaque de forgeage en aluminium ultra épaisse

6061 L'alliage en aluminium a une résistance à la traction et une limite de rendement élevés, ainsi qu'une bonne allongement à la pause, présentant d'excellentes propriétés mécaniques complètes . basse densité, avec de bonnes propriétés légères . ont une bonne plasticité et de la dureté, une excellente et excellente soudabilité . sans contrainte Corrosion Crosion

1. Composition des matériaux et processus de fabrication

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 mm) offrent une intégrité structurelle exceptionnelle grâce à une fabrication spécialisée:

Chimie en alliage:

Magnésium (mg): 0.8-1.2% (précipitation Mg₂si)

Silicon (Si): 0.4-0.8% (Formation Mg₂si)

Cuivre (cu): 0.15-0.40% (renforcement)

Chrome (cr): 0.04-0.35% (résistance à la corrosion)

Matériau de base:

Aluminium (AL): supérieur ou égal à 97,5% (équilibre)

Impuretés contrôlées:

Fer (Fe): inférieur ou égal à 0,7% max

Zinc (Zn): inférieur ou égal à 0,25% max

Titane (Ti): inférieur ou égal à 0,15% max

Manganèse (MN): inférieur ou égal à 0,15% max

Processus de forge ultra-épaisseur avancé:

Coulage de lingots: Premium à double dégât 7000-12000 kg lingots

Inspection de pré-homogénisation: tests ultrasoniques pour niveler A

Homogénéisation: 580-590 degré pour 24-36} (température centrale contrôlée)

Scalping: usinage en surface pour éliminer la zone de ségrégation

Préchauffage: chauffage mis en scène à 450-470 avec ± 5 degrés d'uniformité

Forgeage ouvert:

Déformation multidirectionnelle

10, 000-15, 000 ton hydraulique appuy

Ratio de déformation 3: 1 minimum

Recuit intermédiaire: 410 degrés pour 6-8 en cas de besoin

Traitement thermique de la solution: 530-550 degré pour 2-5} (épaisseur dépendante)

Extinction de précision: extinction en polymère avec taux de refroidissement contrôlé 45-90 degré / min

Redressant: presse hydraulique avec charge distribuée

Vieillissement artificiel: tempérament T6 ou T651 à 170-190 degré pour 8-12

Documentation de qualité complète avec traçabilité de la fusion à produit .

2. Propriétés mécaniques de la plaque forgée ultra-épaisanteDescription des produits

|

Propriété |

Minimum |

Typique |

Standard de test |

Signification pour les sections ultra-épaisses |

|

Force de traction ultime |

290 MPA |

310-330 MPA |

ASTM B557 |

Maintenu à travers une section entière |

|

Limite d'élasticité (compensation de 0,2%) |

240 MPA |

260-280 MPA |

ASTM B557 |

Moins de 10% de noyau de variation à la surface |

|

Allongement (2 pouces) |

8% |

10-14% |

ASTM B557 |

Critique pour la ductilité à section épaisse |

|

Résistance au cisaillement |

170 MPA |

180-210 MPA |

ASTM B769 |

Paramètre de conception de joint pour les connexions boulonnées |

|

Résistance aux roulements (e / d =2.0) |

430 MPA |

450-480 MPA |

ASTM E238 |

Performance du trou de fixation |

|

Résistance à la fatigue (10⁷) |

95 MPA |

100-120 MPA |

ASTM E466 |

Résistance à la charge cyclique à long terme |

|

Dureté (Brinell) |

95 hb |

95-105 HB |

ASTM E10 |

Moins ou égal à 5% de variation par épaisseur |

|

Fracture Noodness (K₁C) |

29 MPA√m |

32-37 MPA√m |

ASTM E399 |

Critique pour la tolérance aux dommages |

|

Réduction de toute épaisseur |

6% min |

8-12% |

ASTM E8 |

Ductilité de direction z |

Directionnalité (rapports typiques):

L vs . lt: inférieur ou égal à 1,05: 1 rapport de résistance à la traction

L vs . ST: inférieur ou égal à 1,10: 1 rapport de résistance à la traction

Core vs . Surface: inférieure ou égal à 1,08: 1

3. Contrôle de microstructure de forgeDescription des produits

Traitement spécifique à l'épaisseur:

Distribution de déformation:

Compression de forge multi-axiale

Réduction minimum de 25% du passage final

Contrôle de la température constante à travers la section

Gestion des taux de trempe:

Concentration en polymère: 12-18%

Vitesse d'agitation: 2.5-3.5 m / s

Contrôle de l'élévation de la température:<15°C max

Atténuation du gradient thermique:

Isotherme tient à des températures critiques

Surveillance de la température de base pendant le traitement

Taux de refroidissement contrôlé: 60-80 degré / min surface, 40-55 degré / min

Caractéristiques microstructurales:

Taille des grains: ASTM 4-6 (40-70 μm)

Recrystallization: >85% de structure recristallisée

Distribution précipitée:

Mg₂si primaire: 0.5-2 μm

"Aiguilles: 4-8 nm de diamètre

En phase Q et en phase B.

Densité dispersooïde: 1-3 × 10⁶ / mm²

Texture: cube modifié avec une anisotropie réduite

Évaluation d'inclusion: inférieure ou égale à 0,5 par ASTM E45

Variation maximale de la taille des grains: 2 nombres ASTM par épaisseur

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance à la précision |

Tolérance commerciale |

|

Épaisseur |

150-500 mm |

± 3 mm |

± 5 mm |

|

Largeur |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Longueur |

2000-12000 mm |

+15 / -0 mm |

+25 / -0 mm |

|

Platitude |

N/A |

0,15% de longueur |

0,30% de longueur |

|

Parallélisme |

N/A |

0,5% d'épaisseur |

1,0% d'épaisseur |

|

Rectitude de bord |

N/A |

1 mm / 1000 mm |

2 mm / 1000 mm |

|

Rugosité de surface |

N/A |

6,3 μM RA max |

12,5 μM RA max |

Paramètres spécialisés:

Allocation d'usinage: 15 mm par côté recommandé

Soulagement du stress: requis avant l'usinage de précision

Tests à ultrasons: 100% d'inspection volumétrique

Densité: 2,70 g / cm³ (± 0,01 g / cm³)

Formule de poids: épaisseur (mm) × largeur (m) × longueur (m) × 2.70=poids (kg)

Poids maximal d'une pièce unique: 25, 000 kg

5. Traitement thermique et optimisation des propriétés

|

Désignation de tempérament |

Processus |

Applications |

Propriétés clés |

|

T651 |

Solution traitée, stress soulagé par l'étirement (1.5-3%), vieillissement artificiel |

Aérospatial primaire, défense, fabrication de moisissure |

Résistance maximale avec une bonne résistance à la corrosion de contrainte |

|

T6511 |

Solution traitée, stress soulagée par l'étirement (contrôlé), vieilli artificiellement |

Composants structurels critiques, pièces de précision |

Excellente stabilité dimensionnelle à haute résistance |

|

T6510 |

Solution traitée, soulagement minimal du stress, vieilli artificiellement |

Géométries complexes, composants de pont |

Propriétés équilibrées avec une distorsion minimisée |

|

T73 |

Solution traitée, sur-écumée |

Service à haute température, applications critiques de corrosion de contrainte |

Résistance à la corrosion des contraintes supérieures, stabilité thermique |

Paramètres de traitement thermique de la solution:

Température: 530-550 degré

Temps: 25 min / pouce d'épaisseur (minimum 2 heures)

Uniformité de la température: ± 5 degrés variation maximale

Délai de trempe:<15 seconds maximum

Équipement de transfert: luminaires spécialisés

Options de vieillissement artificielles:

Cycle T6: 175-185 degré pour 8-10

Cycle T651: 175-185 Degré pendant 6-8

Cycle T73: double étape (175 degrés / 4hr + 215 degré / 8hr)

6. Caractéristiques d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Notes pour une assiette ultra-épais |

|

Broyage |

Inserts en carbure |

VC =300-700 m / min, fz =0.15-0.25 mm |

Grimper de fraisage préféré |

|

Forage de trou profond |

Exercices en carbure |

VC =60-120 m / min, fn =0.15-0.30 mm / rev |

Cycle de piqûre requis |

|

Ennuyeux |

Outillage PCD |

VC =500-1000 m / min |

Barres ennuyeuses amorties essentielles |

|

Moulin à face |

Mouillons en carbure |

VC =350-800 m / min |

Géométrie de râteau positif élevé |

|

Tapotement |

Taps HSS-E-PM |

VC =15-30 m / min |

H-limits préférés |

|

Sciage |

En carbure |

40-60 m / min, 2-3 dents engagées |

Refroidissement des inondations obligatoire |

Considérations spéciales:

Gestion du stress résiduel: publier 75% du stock avant l'usinage final

Fixturing: force de serrage distribuée pour empêcher la distorsion

Engagement de l'outil: Diamètre maximum de 60%, largeur de coupe

Cashant: Bar à haute pression (70+) pour des fonctionnalités profondes

Usinage lourd: une profondeur maximale de 5 mm de coupe par passe

Génération de chaleur: Moniteur Température de la pièce pendant l'usinage

Évacuation des puces: critique pour le broyage de poche profonde

7. Résistance à la corrosion et traitements de surface

|

Environnement |

Performance |

Méthode de protection |

Attente de la vie de service |

|

Atmosphère industrielle |

Très bien |

Anodisation de type II / III |

15-20+ |

|

Environnement marin |

Bien |

Conversion de chromate + peinture |

10-15+ |

|

Eau douce |

Excellente |

Protection minimale nécessaire |

30+ |

|

Traitement chimique |

Juste à bon |

PTFE anodisé imprégné |

Spécifique à l'application |

|

Température élevée |

Équitable |

Revêtements à haute température |

5-10+ |

|

Service enterré |

Très bien |

Revêtements bitumineux |

40+ |

Options de traitement de surface:

Anodisation:

Type II: 10-25} épaisseur

Type III (dur): 25-75 μm épaisseur

Options imprégnées PTFE

Revêtements de conversion:

Conversion chromate (mil-dtl -5541)

Traitements trivalents du chrome

Alternatives non chromates (à base de Ti / Zr)

Systèmes de peinture:

Amorce époxy + couche de finition en polyuréthane

Revêtement en poudre (190-210 Cure de degré)

Coadings industriels élevés

Préparations de surface spéciales:

Mécanique: Grit Blast SA 2.5

Chemical: gravure acide et Desmut

Texturation laser pour des applications spécialisées

8. Propriétés physiques pour le moteur de conception

ering

|

Propriété |

Valeur |

Signification dans les applications ultra-épaisses |

|

Densité |

2,70 g / cm³ |

Calcul du poids pour les grands composants |

|

Gamme de fusion |

582-652 degré |

Limitations de soulagement du stress |

|

Conductivité thermique |

167 W/m·K |

Dissipation de chaleur dans de grandes masses |

|

Conductivité électrique |

43% IACS |

Applications de blindage EMI |

|

Chaleur spécifique |

896 J / kg · k |

Inertie thermique dans le traitement |

|

Extension thermique |

23.6 ×10⁻⁶/K |

Expansion différentielle dans les assemblages |

|

Module de Young |

68,9 GPA |

Raideur dans les applications structurelles |

|

Le rapport de Poisson |

0.33 |

Modifications dimensionnelles sous charge |

|

Capacité d'amortissement |

0.008-0.01 |

Caractéristiques de vibration |

|

Diffusivité thermique |

69 mm² / s |

Traitement du taux de transfert de chaleur |

9. Contrôle et protocole de contrôle de la qualité

Protocole de test obligatoire:

Analyse chimique: spectroscopie d'émission optique

Test mécanique:

Test de traction (Positions de surface, T / 4, T / 2)

Enquête de dureté (traversée et longitudinale)

Évaluation non destructive:

Inspection ultrasonique par AMS-std -2154 classe A

Inspection pénétrante des surfaces critiques

Évaluation métallurgique:

Mesure de la taille des grains par ASTM E112

Évaluation d'inclusion par ASTM E45

Analyse microstructurale pour la distribution des précipités

Inspection dimensionnelle:

Vérification CMM des dimensions critiques

Analyse laser pour la précision du profil

Mappage d'épaisseur aux points de grille définis

Package de certification:

Rapport de test des matériaux (EN 10204 Type 3.1 / 3.2)

Certificat de composition chimique

Certification de propriété mécanique

Records du graphique de traitement thermique

Rapports NDT et critères d'acceptation

Rapports d'inspection dimensionnelle

Documentation de traçabilité (fondre au produit)

DÉCLARATIONS DE CONFORMATION (ROHS, RECH, ETC .)

10. Applications industrielles et manipulation

Applications primaires:

Composants structurels aérospatiaux

Plateformes du système de défense

Équipement de fabrication de semi-conducteurs

Bases de moisissures d'injection en plastique

Éléments structurels de pont

Composants de l'industrie nucléaire

Cadres de transport lourd

Bases structurelles de machines-outils

Rouleaux de sauvegarde roulante

Éléments de fixation à haute résistance

Protocole de manutention des matériaux:

Exigences de levage:

Système de levage de points minimum 4-

Barres d'épandeur obligatoires

Angle d'élingue maximum: 60 degrés à partir de horizontal

Capacité de levage: facteur de sécurité de 3: 1

Conditions de stockage:

Stockage intérieur recommandé

Support à un minimum d'intervalles de 300 mm

Limitation de hauteur d'empilement: 1,5 m maximum

Évitez le contact direct avec les métaux différents

Transport:

Sécurisé avec un cerclage non métallique

Matériaux d'amortissement des vibrations

Protection des bords obligatoire

Protection contre l'humidité pendant le transit

Préparation d'usinage:

Stabilisation de la température: 24 heures minimum

Le soulagement du stress recommandé avant l'usinage critique

Plan de suppression des matériaux séquentiels

Réglage de la force de serrage progressif

11. Considérations de conception pour les sections ultra-épaisses

Facteurs de conception structurelle:

Optimisation du module de section:

Utiliser un avantage complet d'épaisseur pour la résistance à la flexion

Performances équivalentes en I-Bream avec un poids réduit

Considérez les structures Web internes en sections très épaisses

Sélection des fixations:

Distance de bord minimum: 2 × diamètre du boulon

Engagement de filetage recommandé: 1,5 × diamètre du boulon

Spécifications de couple: 65-75% des valeurs d'acier standard

Utilisation de la résistance aux roulements jusqu'à 480 MPa

Gestion thermique:

Permettez une expansion thermique de 2,36 mm par mètre par 100 degrés

Concevoir des joints d'expansion pour les grandes structures

Considérez les gradients thermiques pendant le soudage

Chargement dynamique:

Limite d'endurance en fatigue d'environ 100 MPa

Appliquer les facteurs de concentration de stress à la phase de conception

Coup de tir pour les surfaces critiques de la fatigue

Stratégies de réduction du poids:

Misoning de poche des zones non critiques

Distribution sélective de l'épaisseur

Structures hybrides avec des éléments composites

Optimisation de la topologie pour

étiquette à chaud: 6061 Plaque de forgeage en aluminium ultra épais, Chine 6061 Fabricants de plaques de forge en aluminium ultra épais, fournisseurs, usine, plaque de forge en aluminium en vrac, prix de la plaque de forge en aluminium, Plaque de forgeage en aluminium de transport, plaque de forge en aluminium uniformément épais, Assiette de forgeage en aluminium à faible porosité, plaque de forge en aluminium électronique

Envoyez demande