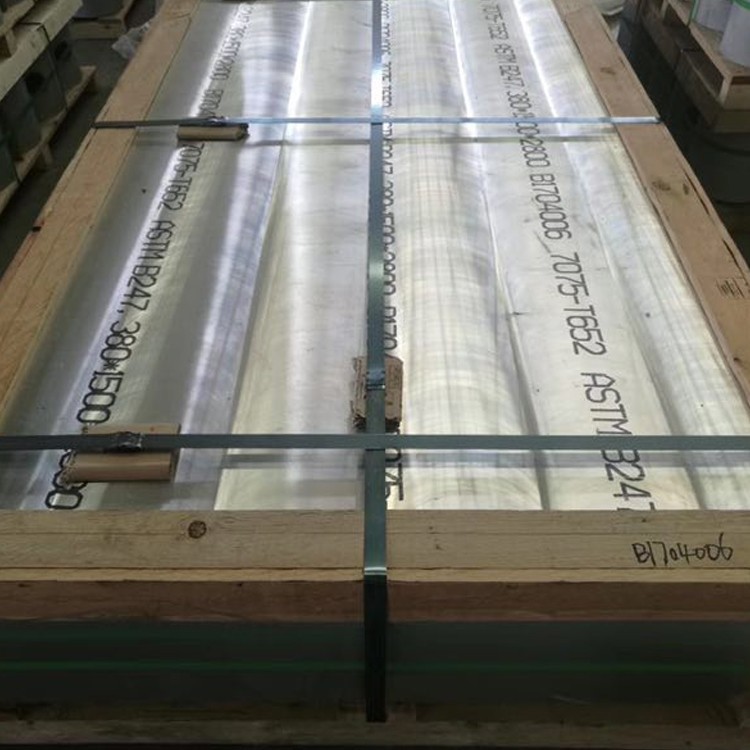

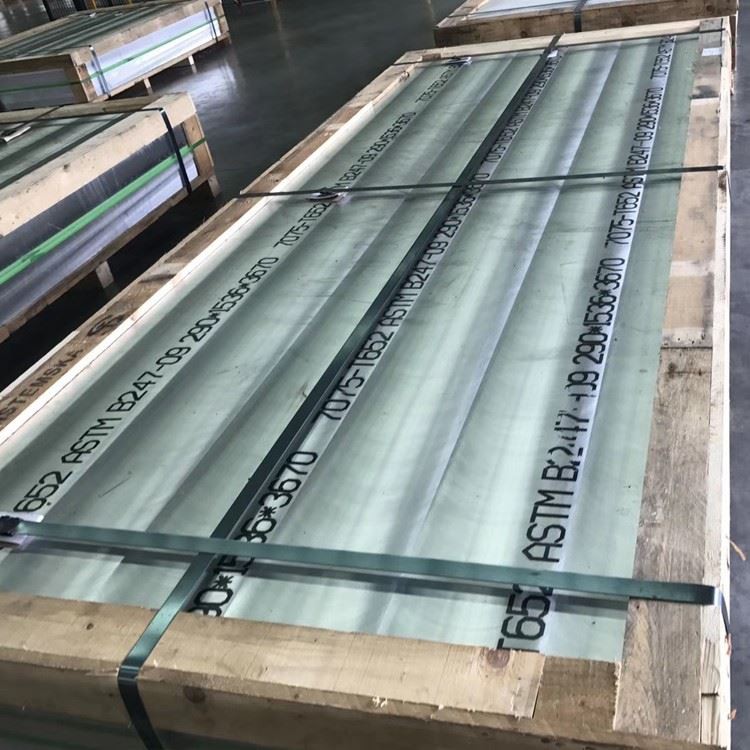

7075 Assiette de forge en alupace aérospatial ultra-épaisseur

7075 La plaque de forgeage en aluminium d'aluminium ultra épaisse est un matériau en alliage en aluminium haute performance connu pour sa forte résistance, sa dureté élevée, son excellente résistance à l'usure et sa résistance à la corrosion . Il est largement utilisé dans les champs clés tels que l'aviation, l'aérospatiale, le traitement des moisissures et l'équipement mécanique .

1. Composition des matériaux et processus de fabrication

7075 L'alliage d'aluminium (AMS 4045, ASTM B247) représente un matériau aérospatial de haute résistance haut de gamme optimisé pour les composants structurels critiques des avions . La variante de plaque forgée ultra-épais fournit des performances exceptionnelles de force à poids grâce à un traitement spécialisé:

Éléments d'alliage primaire:

Zinc (zn): 5.1-6.1% (élément de renforcement principal)

Magnésium (mg): 2.1-2.9% (durcissement des précipitations)

Cuivre (cu): 1.2-2.0% (amélioration de la résistance)

Chrome (cr): 0.18-0.28% (résistance à la corrosion)

Matériau de base:

Aluminium (AL): supérieur ou égal à 87,1% (équilibre)

Impuretés contrôlées:

Fer (Fe): inférieur ou égal à 0,50% max

Silicon (Si): inférieur ou égal à 0,40% max

Manganèse (MN): inférieur ou égal à 0,30% max

Titane (Ti): inférieur ou égal à 0,20% max

Processus de forge ultra-épais:

Production de lingots premium:

Aluminium primaire dégoûtant sous vide

Triple filtration à travers les filtres en céramique

Coulée de refroidissement direct (DC) avec refroidissement contrôlé

Traitement d'homogénéisation:

460-480 degré pour 24-48} (dépendant de l'épaisseur)

Profils thermiques contrôlés par ordinateur

Conditionnement de surface:

Scalping minimum 12 mm par surface

Inspection ultrasonique pour la qualité interne

Forgeage multidirectionnel:

Déplacement initial: 410-430 degré

Forge final: 360-380 degré

Ratio de déformation: 4: 1 minimum

Travail multidirectionnel pour une isotropie optimale

Traitement thermique de la solution:

465-480 degré pour une durée spécifique à l'épaisseur

Uniformité de température sur ordinateur

Treat:

Polymère exigeant avec concentration contrôlée

Taux d'agitation: 3-5 m / s minimum

Core cooling rate: >50 degrés / sec minimum

Étirement contrôlé:

1.5-3.0% déformation permanente

Vieillissement artificiel:

T651 / T7351 Tempères: cycle de vieillissement en plusieurs étapes

Contrôle de la température: ± 2 degrés Déviation maximale

Tout le traitement maintient une traçabilité complète avec une surveillance numérique tout au long de la fabrication .

2. Propriétés mécaniques de la plaque forgée ultra-épais 7075

|

Propriété |

Minimum (T651) |

Typique (T651) |

Standard de test |

|

Résistance à la traction ultime |

530 MPA |

565-590 MPA |

ASTM E8 / E8M |

|

Limite d'élasticité (0,2%) |

455 MPA |

495-520 MPA |

ASTM E8 / E8M |

|

Allongement (2 pouces) |

7% |

9-12% |

ASTM E8 / E8M |

|

Fracture Noodness (K₁C) |

26 MPA√m |

28-31 MPA√m |

ASTM E399 |

|

Résistance au cisaillement |

330 MPA |

340-360 MPA |

ASTM B769 |

|

Force de roulement (E / D =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

|

Résistance à la fatigue (10⁷) |

160 MPA |

170-190 MPA |

ASTM E466 |

|

Dureté (Brinell) |

140 Hb |

145-155 HB |

ASTM E10 |

Performance à l'épaisseur:

Variation de la propriété<8% between surface and core (up to 250mm thickness)

Ratio de directionnalité (L: LT: ST): 1,00: 0,95: 0,85 pour la résistance à la traction

Variation de dureté du noyau à surface: inférieur ou égal à 10 Ho maximum

3. Génie microstructural pour sections ultra-épaisses

Paramètres de traitement critique:

Contrôle de la structure des grains:

Morphologie des grains non reccrit et fibreux

Épinglage de Cr-Dispersoïde des joints de grains

Profil thermique spécialisé pour sections épaisses

Précipiter l'ingénierie:

Mgzn₂ (η / η ') Taille du précipité: 5-15 nm

Distribution al₂cumg (phase S)

Contrôle intermétallique al₇cu₂fe

Optimisation du taux de trempe:

Concentration en polymère: 12-18%

Système d'agitation: flux multi-direction à grande vitesse

Taux de refroidissement du centre minimum: 55 degrés / sec

Caractéristiques microstructurales:

Taille des grains: ASTM 8-10 (15-30 μm)

Ratio d'aspect des grains: 3: 1 à 5: 1 (L: ST)

Fraction de volume recristallisé:<15% maximum

Precipitate Density: >10¹⁷ / cm³

Évaluation d'inclusion: inférieure ou égale à 0,3 par ASTM E45

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance aérospatiale |

Tolérance commerciale |

|

Épaisseur |

100-300 mm |

± 0,8 mm ou ± 0,5% * |

± 1,5 mm ou ± 1,0% * |

|

Largeur |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Longueur |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Platitude |

N/A |

0,1% de longueur |

0,3% de longueur |

|

Parallélisme |

N/A |

0,2% d'épaisseur |

0,5% d'épaisseur |

|

Rugosité de surface |

N/A |

3,2 μM RA max |

6,3 μM RA max |

* Quel que soit le plus grand

Paramètres spécifiques ultra-épais:

Densité: 2,81 g / cm³ (± 0,02)

Formule de poids: épaisseur (mm) × largeur (m) × longueur (m) × 2.81=poids (kg)

Indemnité d'usinage: recommander 15 mm par côté pour les dimensions critiques

Test ultrasonique: 100% d'inspection volumétrique par AMS-STD -2154 classe A

5. Traitement thermique et options de tempérament

|

Désignation de tempérament |

Détails du processus |

Propriétés optimisées |

Applications cibles |

|

T651 |

Solution traitée à la chaleur, étirée (1.5-3%), vieilli artificiellement |

Résistance maximale |

Structures d'avion primaires |

|

T7351 |

Solution thermique traitée, étirée, sur-esée |

Amélioration de la résistance au SCC, meilleure ténacité |

Composants aérospatiaux critiques |

|

T7651 |

Solution traitée à la chaleur, étirée, spécialement sur -agée |

Force équilibrée et résistance au SCC |

Structures d'ailes |

Paramètres de traitement thermique:

Traitement thermique de la solution:

Température: 465-480 degré

Temps: 1 heure par 25 mm d'épaisseur (minimum)

Délai de trempe:<12 seconds maximum

Vieillissement artificiel:

T651: 120 degrés pendant 24 heures

T7351: 115 degré pour 6-8 heures + 175 degré pour 8-16

Tolérance à la température: ± 2 degrés

6. Considérations d'usinage et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Considérations pour une assiette ultra-épais |

|

Brouillage |

Carbure |

VC =300-600 m / min, fz =0.1-0.3 mm |

Approche de la baisse, profondeur progressive |

|

Finition |

Inserts PCD / CBN |

VC =600-1200 m / min |

Coupes légères, vitesse de surface élevée |

|

Forage de trou profond |

Carbure nourri au liquide de refroidissement |

VC =60-120 m / min, fn =0.1-0.3 mm / rev |

Peck Drilling Essential |

|

Moulin à face |

PCD / Carbure |

VC =500-1000 m / min |

Géométrie de râteau positif |

Fabricant les meilleures pratiques:

Fluides de coupe: liquide de refroidissement soluble à l'eau avec pH 8.5-9.5

Gestion des puces: liquide de refroidissement à haute pression pour l'évacuation

Fixturing: serrage distribué pour minimiser la distorsion

Stratégie de coupe: grimper le fraisage pour une finition de surface optimale

Gestion des contraintes résiduelles: machine rugueuse, soulager la contrainte, machine à finition

7. Résistance à la corrosion et systèmes de protection

|

Type d'environnement |

Cote de résistance |

Méthode de protection |

Attente de la vie de service |

|

Atmosphère industrielle |

Modéré |

Anodisation + amorce / couche de fin |

8-12 années avec maintenance |

|

Environnement marin |

Pauvre |

Anodisation + amorce chromée + couche de finition |

5-8 années avec maintenance |

|

Corrosion de contrainte |

Bon (T7 Tempers) |

Overage + compression de surface |

Amélioration significative par rapport à T6 |

|

Exfoliation |

Bon (T7 Tempers) |

Traitement thermique approprié |

Exco Note de EA ou mieux |

Options de traitement de surface:

Anodisation:

Type II (sulfurique): 10-25 μm

Type III (dur): 25-75 μm

Chromic: 2-8 μm pour des performances de fatigue maximale

Revêtements de conversion:

Chromate par mil-dtl -5541 classe 1A

Prétraitement du chrome trivalent

Systèmes de peinture:

Amorce époxy riche

Couche de finition en polyuréthane

Amélioration de la surface mécanique:

Shot Perening (0.008-0.012 une intensité)

Choc laser

8. Propriétés physiques pour la conception d'ingénierie

|

Propriété |

Valeur |

Signification de conception |

|

Densité |

2,81 g / cm³ |

Calculs de poids pour les structures d'avion |

|

Gamme de fusion |

477-635 degré |

Limitations de soudage / traitement thermique |

|

Conductivité thermique |

130-150 W/m·K |

Dissipation de chaleur dans les composants à haute charge |

|

Conductivité électrique |

33-40% iacs |

Applications de blindage EMI |

|

Chaleur spécifique |

960 J / kg · k |

Calculs de masse thermique |

|

Expansion thermique (CTE) |

23.4 ×10⁻⁶/K |

Prédictions de contrainte thermique |

|

Module de Young |

71,7 GPA |

Raideur structurelle dans la conception de la cellule |

|

Le rapport de Poisson |

0.33 |

Critique pour la modélisation FEA |

Considérations spéciales pour les sections ultra-épaisses:

Distribution des contraintes résiduelles: cartographie par épaisseur requise

Inertie thermique: réponse lente aux changements de température

Drecabilité profonde: propriétés cohérentes à travers la section

9. Protocoles d'assurance et de test de qualité

Régime d'inspection obligatoire:

Composition chimique:

Spectroscopie d'émission optique

Vérification de tous les principaux éléments et impuretés

Test mécanique:

Test de traction complète (L, LT, ST Directions)

Test de ténacité de fracture K₁c

Enquête de dureté (grille de 25 mm minimum)

Tests non destructeurs:

Inspection ultrasonique par AMS-STD -2154 classe A

Inspection pénétrante des surfaces critiques

Analyse microstructurale:

Taille des grains et morphologie

Évaluation d'inclusion par ASTM E45

Documentation de certification:

Rapport de test de matériau (MTR) par en 10204 3.1 / 3.2

Certification d'analyse chimique

Certification des propriétés mécaniques

Records du graphique de traitement thermique

Rapports du NDT avec les critères d'acceptation

10. Applications et avantages de performance

Applications aérospatiales primaires:

Structures de cloison

Spars d'aile et structures de transport

Composants du train d'atterrissage

Cadres de fuselage et longons

Membres de la structure de section épaisse

Peaux d'aile supérieure

Raccords à charge

Avantages de performance pour les sections ultra-épaisses:

Propriétés uniformes tout au long de l'épaisseur

Tolérance aux dégâts supérieurs

Résistance accrue à la corrosion des contraintes dans T7 Tempers

Amélioration de la force d'épaisseur

Machinabilité supérieure en sections épaisses

Qualité cohérente grâce à des contrôles de traitement rigoureux

étiquette à chaud: 7075 Assiette de forge en aluminium aérospatial ultra-épaisseur, Chine 7075 Fabricants de plaques de forgeage aérospatiale ultra-épais, prix de la plaque de forge en aluminium, plaque de forge en aluminium de qualité constante, Coût de la plaque de forgeage en aluminium, plaque de forge en aluminium à petite quantité, Tournette de la plaque de forgeage en aluminium, Assiette de forgeage en aluminium en gros

Envoyez demande