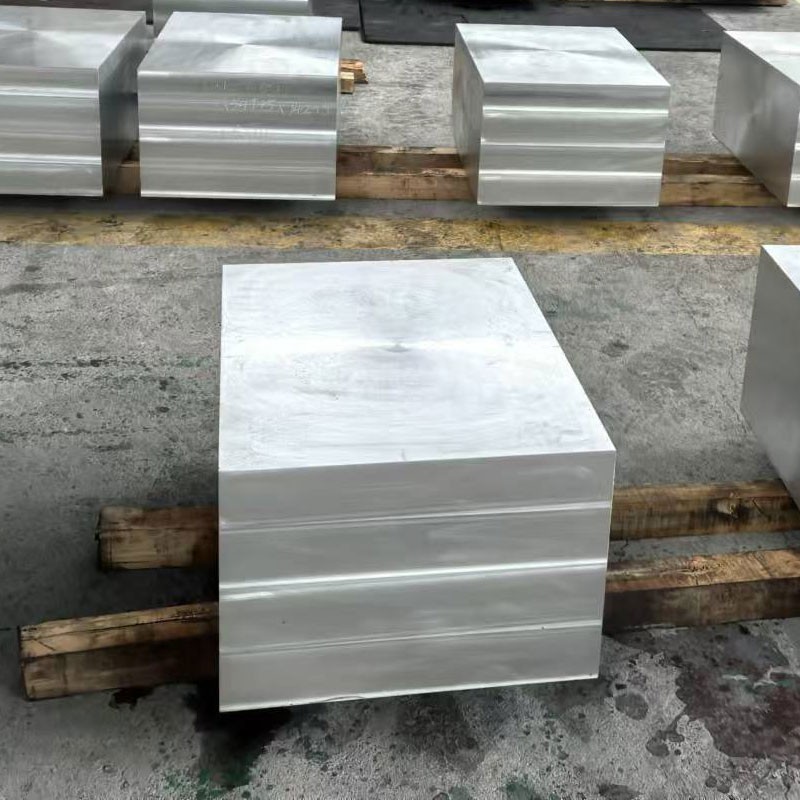

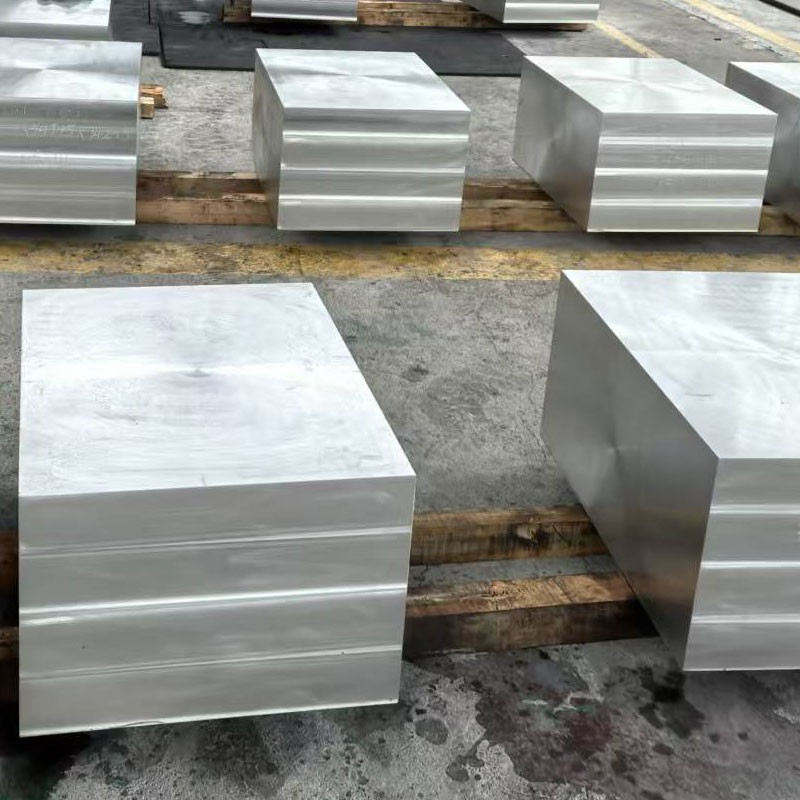

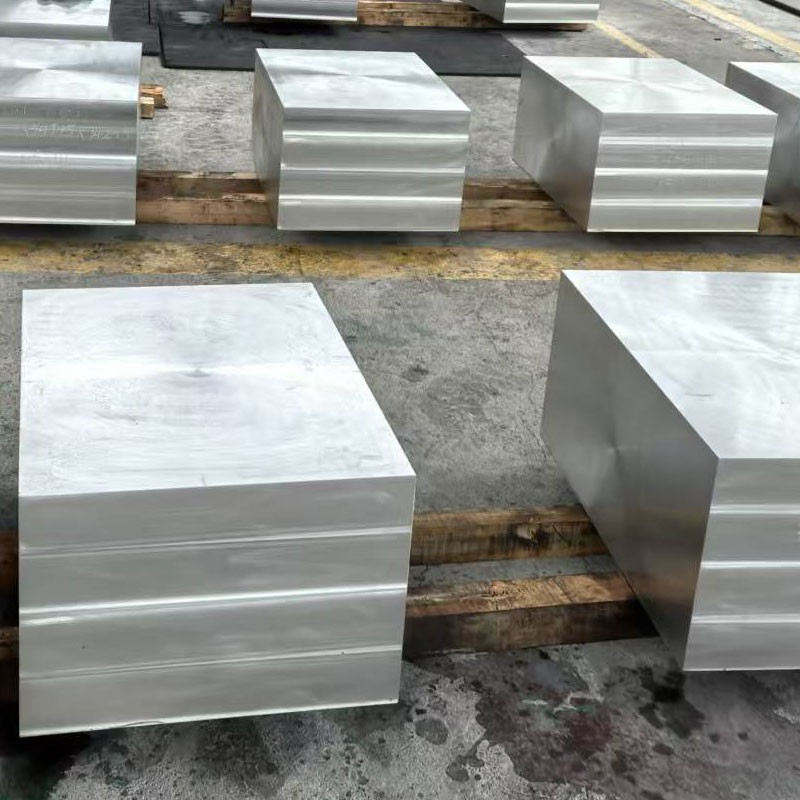

7050 Plaque de forge en alliage en aluminium ultra dur

7050 La plaque forgée en alliage en aluminium ultra dur a une position irremplaçable dans des champs haute performance en raison de ses avantages de haute résistance, de légère résistance à la corrosion, d'une bonne procédabilité et de plasticité, et de zones d'application larges . 7050 ALLIAGE D'ALUMINUM appartient à des caractéristiques de résistance à très forte résistance après un traitement thermique à forte résistance, ce qui peut atteindre une excellente résistance aux caractéristiques après un traitement thermique {4} Corrosion éveillante et stress Corrosion Cracking .

1. Composition des matériaux et processus de fabrication

7050 L'alliage en aluminium (AMS 4050, ASTM B247) représente un alliage AL-ZN-MG-CU avancé de qualité aérospatiale conçu pour une tolérance aux dommages supérieurs et un rapport de résistance / poids exceptionnel . La variante de la plaque forgée ultra-durelle offre des propriétés mécaniques optimisées par la précision thermomécanique: le traitement ultra-dur: la variante de la plaque forgée offre des propriétés mécaniques optimisées par la précision thermomécanique: le traitement ultra-dur: la variante de la plaque forgée offre des propriétés mécaniques optimisées grâce à la précision thermomécanique: le traitement ultra-dur: la variante de la plaque forgée est optimisée

Chimie en alliage:

Zinc (zn): 5.7-6.7% (élément de renforcement principal)

Cuivre (cu): 2.0-2.6% (durcissement des précipitations)

Magnésium (mg): 1.9-2.6% (renforcement précipité)

Zirconium (zr): 0.08-0.15% (contrôle de la structure des grains)

Matériau de base:

Aluminium (AL): supérieur ou égal à 87,3% (équilibre)

Impuretés contrôlées:

Fer (Fe): inférieur ou égal à 0,15% max

Silicon (Si): inférieur ou égal à 0,12% max

Manganèse (MN): inférieur ou égal à 0,10% max

Titane (Ti): inférieur ou égal à 0,06% max

Chrome (CR): inférieur ou égal à 0,04% max

Séquence de production de forgeage premium:

Coulage de lingots: processus propriétaire de l'hydrogène bas, congéduissé sous vide

Homogénéisation: 470-490 degré pour 24-36} (rampe contrôlée par ordinateur)

Scale de surface: minimum 10 mm par surface pour éliminer la ségrégation

Préparation pré-forgeée: application de revêtement protectrice

Forgeage multidirectionnel:

Déformation initiale: 400-425 degré

Passe intermédiaire: 375-395 degré

Déformation finale: 350-370 degré

Ratio de déformation minimum: 4: 1

Recuit post-forge: 413 degré pour 4-8} (égalisation du contrainte)

Usinage de précision: préparation de surface pour le traitement thermique

Traitement thermique de la solution: 475-485 degré pour le temps dépendant de l'épaisseur

Controlled Quenching: High-velocity polymer quench (>100 degrés / sec)

Traitement cryogénique: stabilisation de degré -75 facultative (24 heures)

Vieillissement en plusieurs étapes:

T7451: 120 degré / 8hr + 175 degré / 8hr

T7651: 120 degré / 6hr + 165 degré / 24hr

Tradiabilité complète des matériaux avec surveillance des processus numériques tout au long de la fabrication .

2. Propriétés mécaniques de la plaque forgée ultra-dure 7050

|

Propriété |

Minimum |

Typique |

Standard de test |

Avantage de performance |

|

Force de traction ultime |

510 MPA |

540-570 MPA |

ASTM E8 / E8M |

15% plus élevé que 7075- T6 |

|

Limite d'élasticité (0,2%) |

455 MPA |

480-510 MPA |

ASTM E8 / E8M |

Capacité de chargement aérospatiale supérieure |

|

Allongement (2 pouces) |

8% |

10-13% |

ASTM E8 / E8M |

Meilleure tolérance aux dommages que 7075 |

|

Fracture Noodness (K₁C) |

30 MPa |

33-38 MPA√m |

ASTM E399 |

25% d'amélioration par rapport à 7075- T6 |

|

Résistance au cisaillement |

305 MPA |

320-345 MPA |

ASTM B769 |

Performance conjointe améliorée |

|

Résistance aux roulements (e / d =2.0) |

785 MPA |

800-850 MPA |

ASTM E238 |

Capacité de fixation exceptionnelle |

|

Résistance à la fatigue (10⁷) |

145 MPA |

160-180 MPA |

ASTM E466 |

Résistance à la charge cyclique supérieure |

|

Dureté (Brinell) |

140 Hb |

150-165 HB |

ASTM E10 |

Amélioration de la résistance à l'usure |

|

Rendement en compression |

470 MPA |

490-520 MPA |

ASTM E9 |

Critique pour les structures de compression |

Performance de directionnalité:

L / lt Ratio de résistance à la traction: 1.05-1.08

L / St Ratio de résistance à la traction: 1.07-1.12

L / 45 degrés Ratio de résistance à la traction: 1.02-1.06

Variation de la propriété du noyau à la surface:<5% in thickness up to 150mm

3. Génie microstructural pour des performances ultra-dures

Contrôle thermomécanique de précision:

Gestion de la structure des grains:

Morphologie des grains non recrégés et fibreux

Ratio de pensées contrôlées: 5: 1 à 8: 1

Rétention de la sous-structure stabilisée en ZR

Précipiter l'ingénierie:

η '(MGZN₂) Renforcement primaire

η (mgzn₂) Overage Contrôlé

T (al₂mg₃zn₃) Distribution de phases

Minimisation de phase S (al₂cumg)

Contrôle de la vitesse de trempe:

Critical cooling rate: >100 degrés / s à la surface

Core cooling rate: >60 degrés / sec minimum

Minimisation résiduelle du stress par le polymère exaltant

Cinétique vieillissante en plusieurs étapes:

Étape de nucléation: 120 degrés / 6-8 hr (Formation de la zone GP)

Étape de croissance: 165-175 degré / 8-24 hr (η 'précipitation)

Caractéristiques microstructurales:

Taille des grains: ASTM 8-10 (15-30 μm)

Taille dispersoïde: 50-100 nm (al₃zr)

Precipitate Density: >10 ^ 17 / cm³

Fraction recristallisée:<5% maximum

Texture: laiton fort {011}<211>composant

Évaluation d'inclusion: inférieure ou égale à 0,3 par ASTM E45

Contenu vide:<0.1% volumetric

4. Spécifications et tolérances dimensionnelles

|

Paramètre |

Gamme standard |

Tolérance aérospatiale |

Tolérance commerciale |

|

Épaisseur |

20-250 mm |

± 0,5 mm ou ± 1% * |

± 1,5 mm ou ± 2% * |

|

Largeur |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Longueur |

2000-10000 mm |

+10 / -0 mm |

+20 / -0 mm |

|

Platitude |

N/A |

0,1% de longueur |

0,2% de longueur |

|

Rugosité de surface |

N/A |

3,2 μM RA max |

6,3 μM RA max |

|

Rectitude de bord |

N/A |

1 mm par mètre |

3 mm par mètre |

|

Parallélisme |

N/A |

0,5% d'épaisseur |

1,0% d'épaisseur |

* Quel que soit le plus grand

Options de traitement spéciales:

Forge de forme à proximité: indemnité d'usinage réduite

Contour avant l'achat: 15 mm Allocation de stock minimum

Soulagement du stress: Equalisation du stress pré-masculin

Inspection à ultrasons: 100% tests volumétriques par AMS 2154

Densité: 2,83 g / cm³ (± 0,02)

Formule de poids: épaisseur (mm) × largeur (m) × longueur (m) × 2.83=poids (kg)

5. Traitement thermique et optimisation des performances

|

Désignation de tempérament |

Détails du processus |

Propriétés optimisées |

Applications cibles |

|

T7451 |

Solution thermique, étirement contrôlé (1.5-3%), soulagement du stress, sur-esculé |

Meilleure résistance au SCC avec une forte résistance |

Structures d'avion primaires |

|

T7651 |

Traité thermique de la solution, étirement contrôlé (1.5-3%), sur-écuré (température de pointe supérieure) |

Résistance maximale avec une bonne résistance au SCC |

Composants de chargement critiques |

|

T7351 |

Solution Treat thermique, soulagement du stress par étirement, spécialement sur-es-à-suis |

Combinaison optimale de force de force / fracture |

Structures critiques de la fatigue |

|

T74 |

Solution thermique, trop-étage sur-gardien |

Résistance au SCC maximale |

Applications aérospatiales marines / navales |

Paramètres de traitement thermique:

Température de la solution: 475-485 degré

Temps de trempage: 1 heure par 25 mm d'épaisseur (minimum)

Délai de trempe:<10 seconds maximum

Quench Medium: concentration en polymère 12-18%

Vitesse de trempe: 3-5 m / sec minimum

Contrôle de la température du vieillissement: ± 3 degrés tolérance

Stockage post-réserve:<8 hours at <20°C before aging

Caractéristiques de réponse matérielle:

Vieillissement naturel: des changements de propriété importants dans les 48 heures

Vieillissement artificiel: 90% des propriétés développées au premier stade de vieillissement

Thermal Stability: Maintains >95% des propriétés à 100 degrés

Performance cryogénique: une résistance accrue à des températures subzero-zéro

Soulagement du stress: 2-3% Déformation permanente recommandée

6. considérations de machinabilité et de fabrication

|

Opération |

Matériau à outils |

Paramètres recommandés |

Considérations spéciales |

|

Fraisage à grande vitesse |

Carbure de qualité supérieure |

VC =500-1000 m / min, fz =0.1-0.25 mm |

Grimper le fraisage essentiel |

|

Forage de trou profond |

Carbure nourri au liquide de refroidissement |

VC =80-150 m / min, fn =0.15-0.35 mm / rev |

Cycle de pic |

|

Tournant |

Inserts PCD / CBN |

VC =600-1200 m / min |

Bords de coupe pointus vitaux |

|

Filetage |

Premium HSS-E-PM |

VC =15-25 m / min |

Le roulement de filetage préféré |

|

Alésage |

Alésoir en carbure |

VC =40-70 m / min |

Tolérance H7 réalisable |

|

EDM |

Électrodes en cuivre |

Paramètres de courant faible |

Retrait de la couche refondu requis |

Stratégies d'optimisation d'usinage:

Fluides de coupe: refroidissements solubles dans l'eau (Ph 8.5-9.5)

Revêtements d'outils: tialn ou diamant préféré

Gestion des puces: Bar à haute pression (70+)

Force de serrage: modérée (éviter la distorsion)

Flux / Vitesses: approche d'alimentation à grande vitesse et modérée

Engagement de l'outil: maximum 60% du diamètre de la coupe

Stratégie de brouillage: Usinage à haute efficacité (HEM)

Finition: coupes légères avec une vitesse de surface élevée

7. Résistance à la corrosion et systèmes de protection

|

Type d'environnement |

Cote de résistance |

Méthode de protection |

Attente de performance |

|

Atmosphère industrielle |

Modéré |

Anodisation + amorce / couche de fin |

10+ années avec maintenance |

|

Environnement marin |

Pauvre |

Anodisation + amorce chromée + couche de finition |

5-8 années avec maintenance |

|

Humidité élevée |

Équitable |

Anodisation de type II ou III |

3-5 Années sans couche de fin |

|

Exposition chimique |

Équitable |

Conversion chimique + anodie scellée |

En fonction de l'application |

|

Corrosion |

Bon (T7 Tempers) |

Overage + compression de surface |

Amélioration significative par rapport à 7075 |

|

Exfoliation |

Bon (T7 Tempers) |

Traitement thermique approprié |

Exco Note de EA ou mieux |

Options de traitement de surface:

Anodisation:

Type II (sulfurique): 10-25 μm

Type III (dur): 25-75 μm

Fil à couches sulfurique: 3-8 μm

Tartrique-sulfurique: 5-15 μm

Revêtements de conversion:

Chromate par mil-dtl -5541 classe 1A

Prétraitement du chrome trivalent

Technologie sol-gel

Systèmes de peinture:

Amorce époxy riche

Couche de finition en polyuréthane

Revêtements d'érosion de la pluie

Amorces anti-corrosion spécialisées

Amélioration de la surface mécanique:

Shot Perening (0.008-0.012 une intensité)

Choc laser

Brushing

8. Propriétés physiques pour la conception d'ingénierie

|

Propriété |

Valeur |

Signification de conception |

|

Densité |

2,83 g / cm³ |

Structures critiques |

|

Gamme de fusion |

490-630 degré |

Limitations de soudage / traitement thermique |

|

Conductivité thermique |

153-167 W/m·K |

Capacité de dissipation de chaleur |

|

Conductivité électrique |

35-40% iacs |

Applications de blindage EMI |

|

Chaleur spécifique |

860 j / kg · k |

Calculs de masse thermique |

|

Expansion thermique (CTE) |

23.5 ×10⁻⁶/K |

Prédiction de stress thermique |

|

Module de Young |

71,7 GPA |

Raideur structurelle |

|

Le rapport de Poisson |

0.33 |

Modélisation d'élasticité |

|

Taux de croissance des fissures de fatigue |

da / dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Conception de tolérance aux dommages |

|

Fracture Energy (G₁C) |

28-32 kj / m² |

Évaluation de la résistance à l'impact |

9. Protocoles d'assurance et de test de qualitéption

Régime d'inspection obligatoire:

Composition chimique:

Spectroscopie d'émission optique

Vérification de tous les principaux éléments et impuretés

Test mécanique:

Test de traction complète (L, LT, ST Directions)

Test de ténacité de fracture K₁c

Enquête de dureté (grille de 25 mm minimum)

Tests non destructifs:

Inspection ultrasonique par AMS-std -2154 classe A

Inspection pénétrante des surfaces critiques

Test de courant Eddy (facultatif)

Analyse microstructurale:

Taille des grains et morphologie

Évaluation de la recristallisation

Évaluation d'inclusion par ASTM E45

Test de production:

Vérification des paramètres de traitement thermique

Test de sensibilité à la trempe

Cartographie de la conductivité électrique

Documentation de certification:

Rapport de test de matériau (MTR) par en 10204 3.1 / 3.2

Certification d'analyse chimique

Certification des propriétés mécaniques

Records du graphique de traitement thermique

Rapports du NDT avec les critères d'acceptation

Documentation de vérification de température

Paramètres de contrôle des processus

Résumé des données des processus statistiques

Informations sur la traçabilité du lot

10. Applications et avantages de performance

Applications aérospatiales primaires:

Structures de cloison

Spars d'aile et structures de transport

Composants du train d'atterrissage

Cadres de fuselage et longons

Membres de la structure de section épaisse

Peaux d'aile supérieure

Raccords à charge

Structures de missiles

Matériel de sauvegarde structurel

Rapports de connexion critiques

Avantages de performance vs . 7075:

10-15% de résistance à la traction plus élevée

20-25% Amélioration de la ténacité à la fracture

Résistance à la corrosion de contrainte supérieure

Résistance à la corrosion d'exfoliation améliorée

Meilleure résistance à la croissance des fissures de fatigue

Amélioration de la tolérance aux dommages

Force résiduelle plus élevée après impact

Meilleure stabilité thermique

Machinabilité supérieure en sections épaisses

Propriétés améliorées de l'épaisseur

11. Exigences de stockage et de manutentionDescription des produits

Protocole de manutention des matériaux:

Environnement de stockage:

Température: 15-25 degré

Humidité:<65% RH

Protection contre les précipitations

Isolement des produits en acier

Directives de levage:

Levage en plusieurs points avec des barres d'épandeur

Élinois non métalliques

étiquette à chaud: 7050 Assiette de forge en alliage en aluminium ultra dur, Chine 7050 Fabricants de plaques de forge en alliage ultra dur, fournisseurs, usine, plaque de forge en aluminium de qualité constante, Assiette de forgeage en aluminium à faible porosité, plaque de forge en aluminium à petite quantité, plaque de forge en aluminium à surface plate, Assiette de forgeage en aluminium en électronique, plaque de forge en aluminium en vrac

Envoyez demande